Informujemy naszych Szanownych Klientów, że od dnia 01.08.2020 firma Elektronika Serwis zmieniła nazwę skróconą na ELSERW.PL. Pozostałe dane NIE uległy zmianie.

ELEKTRONIKA SERWIS (ELSERW.PL)

Naprawa urządzeń elektroniki przemysłowej (elserw@elserw.com)

Informujemy naszych Szanownych Klientów, że od dnia 01.08.2020 firma Elektronika Serwis zmieniła nazwę skróconą na ELSERW.PL. Pozostałe dane NIE uległy zmianie.

Twój falownik pokazuje błąd, wybija zabezpieczenia, nie rusza silnika ? Masz ochotę odesłać go do serwisu ? Zanim to zrobisz, warto wykonać kilka pomiarów aby uzyskać wstępną diagnozę.

Poniżej przedstawię bardzo prostą i szybką metodę pomiarów diagnostycznych falownika w celu ustalenia jego niedomagań. Zanim jednak przystąpisz do pracy, przeczytaj cały artykuł i zastanów się, czy jesteś w stanie wykonać wszystko co tu opisałem, zachowując przy tym warunki bezpieczeństwa ludzi i sprzętu.

Artykuł dotyczy większości falowników / inwerterów / przemienników częstotliwości / serwoinwerterów / serwowzmacniaczy / serwodriwerów o konstrukcji zawierającej układ zasilania jedno- lub trójfazowy oraz układ wyjściowy mocy oparty na tranzystorach lub modułach IGBT w standardowej konfiguracji. Może się jednak zdarzyć, że będziesz miał do czynienia z nietypowymi rozwiązaniami układowymi wykluczającymi wykonanie opisanych przeze mnie pomiarów.

Narzędzia

Przed przystąpieniem do prac przygotuj podstawowe narzędzia, jak na przykład wkrętak (rozmiarem przystosowany do śrub na zaciskach mierzonego falownika). Najważniejszym jednak jest przyrząd pomiarowy. Do naszych celów wystarczy zwykły cyfrowy lub analogowy miernik uniwersalny z opcją pomiaru złącz półprzewodnikowych (zwykle jest to zakres pomiarowy oznaczony symbolem diody). Miernik powinien być wyposażony w sondy pomiarowe i co ważne, w źródło zasilania (baterię) o dobrej kondycji.

Przygotowanie

Przed przystąpieniem do prac odłącz zasilanie falownika wyłącznikiem sieciowym (głównym) maszyny oraz upewnij się, używając posiadanego miernika lub specjalnego testera, czy na przyłączach falownika nie występuje prąd elektryczny.

Odczekaj koniecznie czas potrzebny na rozładowanie się kondensatorów wysokonapięciowych ! Czas ten jest zwykle określony przez producenta i oznaczony na obudowie falownika lub zamieszczony w jego dokumentacji. Niektóre urządzenia posiadają też odpowiednio oznaczoną, zazwyczaj czerwoną, kontrolkę informującą o obecności napięcia na kondensatorach falownika.

Jeśli nie wiesz ile czasu powinieneś odczekać przed przystąpieniem do dalszych prac, załóż bezpieczny czas np. 30 minut. Dla falowników dużej mocy, czas powinien być odpowiednio dłuższy.

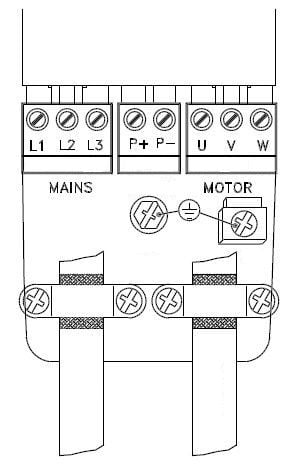

Możesz również zmierzyć napięcie pomiędzy zaciskami falownika oznaczanymi zwykle P+ i P- (jeśli Twój falownik takie posiada), jest to napięcie występujące na baterii kondensatorów wysokonapięciowych. Jeśli napięcie to jest większe niż kilka voltów, odczekaj do momentu jego bezpiecznego samoczynnego obniżenia (rozładowania się kondensatorów).

Uwaga: Całkowity brak mierzonego napięcia może być również efektem niesprawności falownika, w takim przypadku zaleca się specjalną ostrożność.

Pamiętaj: Dalsze prace możesz prowadzić jedynie przy stanie beznapięciowym na wszystkich zaciskach falownika !

Teraz odłącz wszystkie przewody elektryczne od strony zasilania oraz od strony przyłączy silnika (również te podłączone do rezystora hamującego, jeśli został zaimplementowany). Przewody PE oraz te, podłączone do zacisków niskonapięciowych sterowania mogą pozostać podłączone.

Sprawdź czy na pewno dobrze wykonałeś powyższe zadanie, w przeciwnym wypadku wyniki pomiarów mogą być błędne a Twój przyrząd pomiarowy będzie narażony na uszkodzenie.

Dla pewności braku napięcia na obwodach mocy falownika i ochrony Twojego przyrządu pomiarowego, na zaciski P+ i P- falownika możesz założyć tymczasowo zworkę z odcinka przewodu lub rezystora rozładowczego o rezystancji kilka kiloomów i mocy kilku watów.

Zworkę tę należy usunąć bezpośrednio przed wykonywaniem pomiarów.

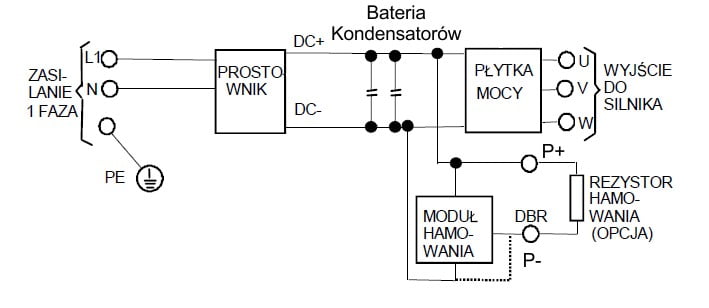

Konstrukcja falownika

W naszych pomiarach traktujemy falownik jako „czarną skrzynkę”, jednak dobrze jest zapoznać się z jego ogólną konstrukcją, aby lepiej zinterpretować otrzymane wyniki.

W znakomitej większości falowników, zwłaszcza małych i średnich mocy, możemy wyróżnić 2 główne bloki, które opiszemy w dalszej treści:

ad.1. BLOK ZASILANIA

Blok zasilania składa się zazwyczaj z filtra przeciwzakłóceniowego (czasami filtr taki stanowi oddzielony mechanicznie i elektrycznie moduł, zamontowany często pod radiatorem falownika lub obok niego), oraz obwodu prostownika 1 lub 3 fazowego i baterii kondensatorów.

Prostownik w falownikach małej i średniej mocy zrealizowany jest (szczególnie w tańszych i prostszych modelach) w oparciu o standardowy diodowy, pasywny mostek Graetz’a, czasami zaś jest to mostek sterowany (prostownik aktywny) zrealizowany w oparciu o diody sterowane (tyrystory).

Niezależnie od przyjętego rozwiązania, zadaniem prostownika jest zamiana przemiennego napięcia sieci dostarczonego do falownika, na napięcie stałe służące do zasilenia jego obwodów mocy.

Powstałe za prostownikiem tętnienia prądu są wygładzane za pomocą baterii kondensatorów, która to składa się z jednego lub wielu wysokonapięciowych kondensatorów elektrolitycznych. Pełni ona również bardzo ważną rolę w magazynowaniu i oddawaniu energii w trakcie normalnej pracy falownika.

W przypadku zasilania falownika z jednofazowego napięcia sieci elektroenergetycznej 230VAC, na zaciskach baterii kondensatorów filtrujących pojawia się napięcie ok. 325VDC. W przypadku zaś, kiedy urządzenie zasilane jest trójfazowo z sieci o napięciu międzyfazowym 400VAC, napięcie na kondensatorach wynosi ok. 565VDC.

W praktyce, ze względu na wahania napięcia sieci, jej brak symetrii oraz jakość samych kondensatorów, powyższe napięcia mogą się różnić od wyżej podanych.

Czasami falownik przystosowany jest do zasilania innymi napięciami, lecz nie ma to większego znaczenia dla naszych pomiarów.

Napięcie na baterii kondensatorów jest wyprowadzane zazwyczaj na zaciski falownika oznaczane zwykle jako P+ i P-. Niestety nie wszystkie falowniki mają je dostępne, zwłaszcza urządzenia małej mocy posiadają wyprowadzony jedynie zacisk P+. W takim przypadku nie wykonamy pełnych pomiarów chyba, że zapewnimy sobie dostęp do brakującego zacisku wewnątrz urządzenia.

W skład układu zasilania wchodzi także rezystor startowy. Szerzej o tym rezystorze można przeczytać tutaj.

Rezystor startowy jest umieszczany zwykle szeregowo pomiędzy wyjściem prostownika a baterią kondensatorów filtrujących. Ma on za zadanie ograniczenie prądu ładowania kondensatorów w fazie po włączeniu zasilania. Dzieje się tak, gdyż jego rezystancja wraz z pojemnością kondensatorów tworzą pewną stałą czasową opóźniającą ich ładowanie zmniejszonym prądem.

Procesor falownika sterujący fazą rozruchu urządzenia, po określonym czasie, zwiera (zazwyczaj za pomocą stycznika) zaciski rezystora startowego eliminując tym samym jego wpływ na obwód zasilania falownika w dalszej fazie pracy.

Należy pamiętać, że w konstrukcjach opartych o aktywne zespoły prostownicze (mostki tyrystorowe) rezystor startowy nie jest zwykle stosowany, gdyż sterownik prostownika odpowiednio reguluje prąd ładowania baterii kondensatorów.

W trakcie wykonywania naszych pomiarów, warto uwzględnić obecność rezystora startowego, który podczas pomiarów obwodów zasilania stanowi rezystancję szeregową.

ad.2. BLOK WYJŚCIOWY

Blok wyjściowy falowników jest zwykle zrealizowany w oparciu o moduł lub moduły zwierające tranzystory IGBT. W mniejszych falownikach spotkać można pojedyncze tranzystory IGBT, lecz jest to już coraz rzadszy przypadek. Niezależnie od konstrukcji, z punktu widzenia jego działania, blok wyjściowy ma za zadanie zamienić prąd stały dostarczony z bloku zasilania a konkretnie z jego baterii kondensatorów, na przebieg zmienny (przemienny trójfazowy).

Istnieją również falowniki posiadające wyjścia jednofazowe, jednak nimi nie będziemy się tutaj zajmować, gdyż stanowią mniejszość i obejmują jedynie falowniki małych mocy. Ich pomiar jest identyczny, jak dla falowników o wyjściach trójfazowych z wyłączeniem zacisku brakującej fazy.

Należy również dodać, że niektóre konstrukcje wyposażone są od strony zacisków wyjściowych we wbudowane obciążenia o niewielkiej rezystancji, w takich konstrukcjach wykonanie poprawnych pomiarów jest bardzo utrudnione i wymaga użycia zaawansowanych przyrządów pomiarowych (np. mostka do pomiaru małych rezystancji).

Zobacz też https://falowniki.edu.pl/budowa-falownika-informacje-ogolne

Pomiary

Przed przystąpieniem do pomiarów i po upewnieniu się o braku napięcia na zaciskach falownika, zapewnij sobie swobodny dostęp do punktów pomiarowych, które stanowią zespoły zacisków:

Pomiary należy wykonywać przyrządem ustawionym na zakres pomiaru elementów półprzewodnikowych (zazwyczaj zakres ten jest oznaczony symbolem diody).

Poniżej zamieszczam tabelkę, która obrazuje poszczególne pomiary wraz z ich prawidłowym wynikiem. Niektóre wyniki liczbowe (wartości spadków napięć na złączach półprzewodnikowych) mogą się różnić od wartości przedstawionych w tabeli.

Tabela do pobrania w formie pliku pdf jest dostępna Tutaj.

Pamiętaj, że wykonane pomiary, o których mówi niniejszy artykuł, mają jedynie charakter orientacyjny i mogą być tylko jednym z wielu czynników pozwalających postawić trafną diagnozę uszkodzeń falownika.

Przykład 1. Jeśli podczas jednego z pomiarów bloku zasilania wykryjesz całkowite zwarcie a dodatkowo falownik przyłączony do zasilania uszkadza, „wybija” zabezpieczenia, możesz być prawie pewny, że falownik ten jest definitywnie uszkodzony.

Przykład 2. Jeśli podczas pomiaru bloku wyjściowego jeden z pomiarów wykazuje odchylenie od podanej wartości a pomiary odłączonego silnika nie wykazują anomalii, nie możesz zdiagnozować w 100% uszkodzenia falownika.

Uwaga: Dla pełnej diagnozy napędu należy wykonać również diagnozę otoczenia falownika, w tym celu zapraszamy do przeczytania naszego artykułu „Diagnoza napędów z falownikami„.

Nie próbuj wykonywać samodzielnie napraw, jeśli nie jesteś pewien tego co robisz. W celu zaoszczędzenia czasu i obniżenia mogących powstać w ten sposób dodatkowych kosztów, skorzystaj z wiedzy i doświadczenia wykwalifikowanego serwisu naprawczego.

Firma Elektronika Serwis ani autor tego artykułu nie ponoszą w żadnym wypadku jakiejkolwiek odpowiedzialności za powstałe w wyniku działań inspirowanych niniejszym artykułem straty materialne i/lub uszczerbek na zdrowiu.

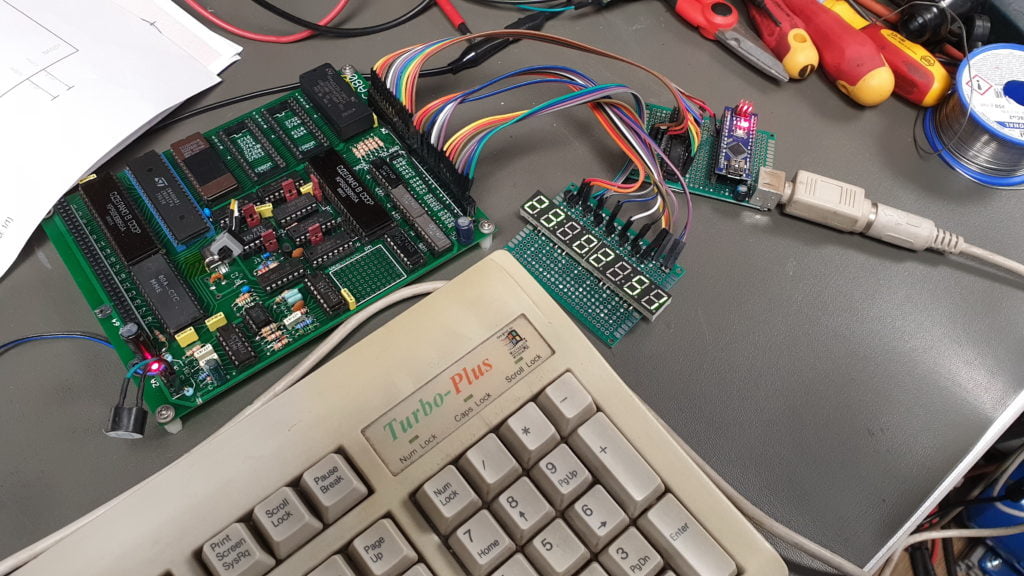

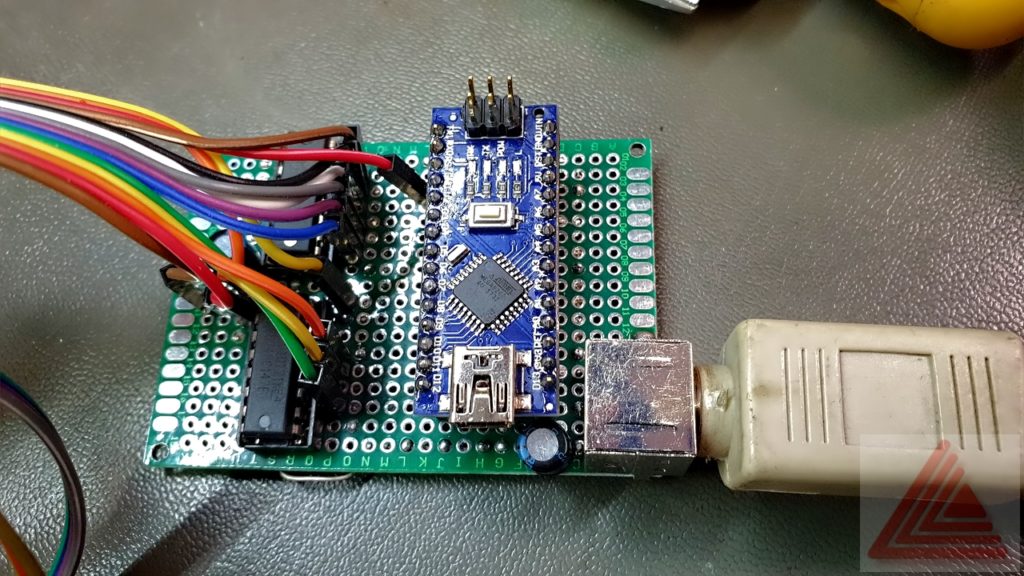

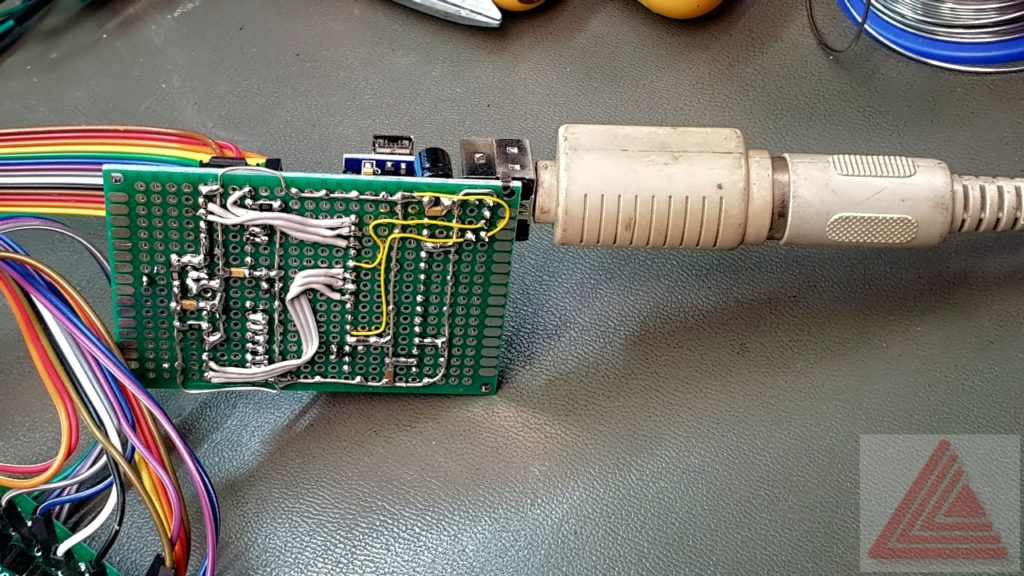

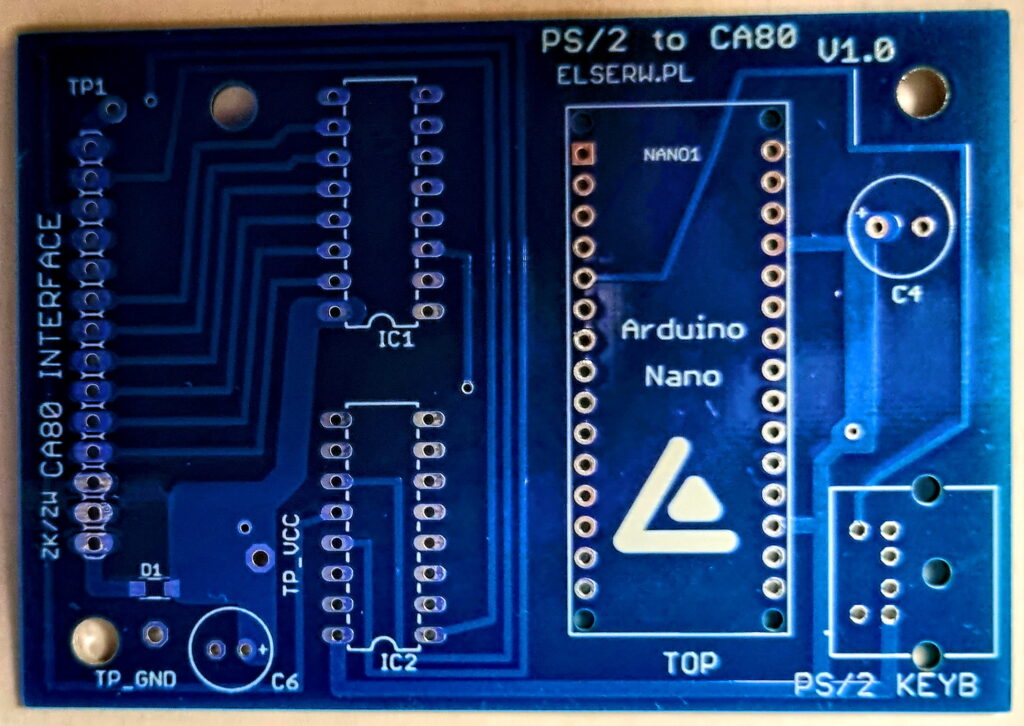

Projekt interfejsu komunikacyjnego umożliwiającego współpracę klawiatury PC posiadającej interfejs PS/2 z mikrokomputerem retro CA80.

Autor: Sławomir Jurkiewicz

Korzystając z zimnej i deszczowej w tym roku majówki, chciałbym zaprezentować projekt interfejsu mojego autorstwa. Od niedawna stałem się bowiem szczęśliwym posiadaczem i użytkownikiem mikrokomputera retro o nazwie „CA80”, zaprojektowanego przez polskiego inżyniera Stanisława Gardynika i wylansowanego w latach 80tych ubiegłego wieku przez jego firmę MIK.

Więcej o moich perypetiach z CA80 można przeczytać TUTAJ.

Założenia projektu

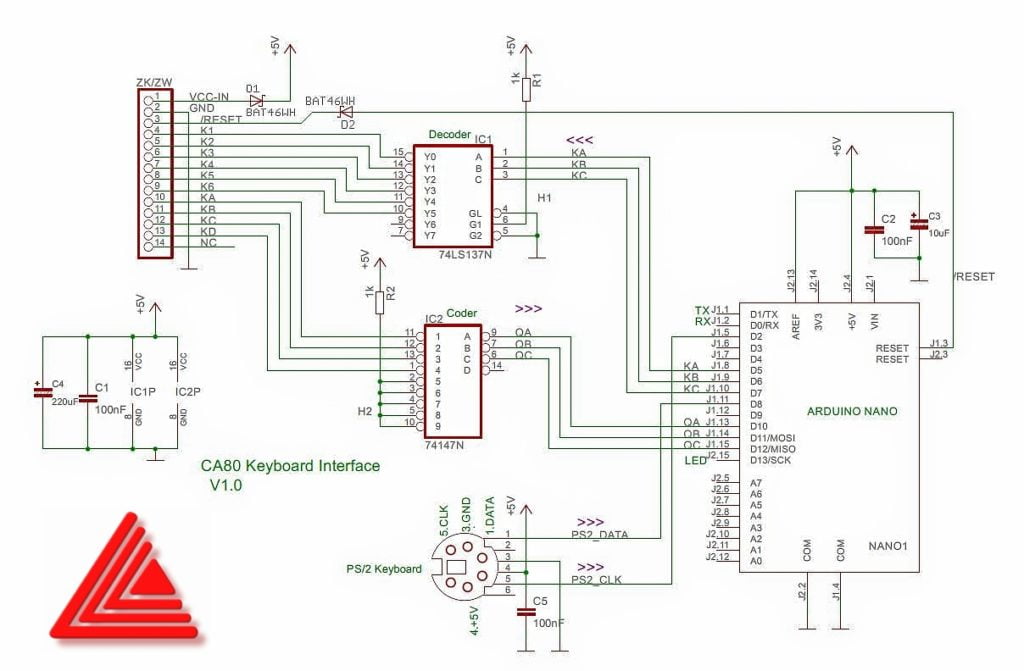

Schemat ideowy i opis działania

LINK do schematu w formacie PDF.

Idea działania interfejsu może być opisana w następujących krokach prostego algorytmu:

Analizując schemat, możemy wyróżnić na nim 3 współpracujące ze sobą bloki funkcjonalne: koder (IC2), dekoder (IC1), sterownik (Arduino Nano).

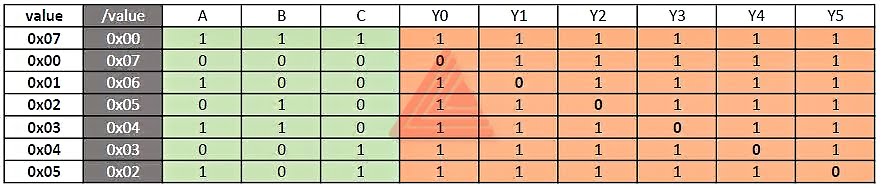

Zgodnie z tablicą prawdy układu kodera 74147 zarówno sygnały na wejściu jak wyjściu tego układu są zanegowane, czyli stanem aktywnym jest poziom niski „L”.

Jest możliwe pominięcie układu kodera 74147, w takim przypadku sygnały wyjściowe przeczesywania klawiatury (KA do KD) należy podłączyć bezpośrednio na wejścia modułu kontrolera Arduino.

W takim przypadku konieczna jest m.in. zmiana tablicy kodowania zawartej w programie interfejsu (funkcja getKeyString() ).

Tablica prawdy kodera 74137 pokazuje, że jego sygnały wejściowe nie są zanegowane (aktywny jest tutaj stan wysoki „H”), w przeciwieństwie do sygnałów wyjściowych, gdzie aktywny jest niski stan sygnału – „L”.

Program dla Arduino

Sketch dla Arduino w spakowanym pliku *.INO jest do pobrania TUTAJ.

//------------------------------------------------------------------------------------------------------------------------

// CA80 PS2 Keyboard Transcoder v2.3P (wersja produkcyjna z polskimi komentami

// PCB v1.0 (Arduino NANO)

//------------------------------------------------------------------------------------------------------------------------

// Autor: Sławomir Jurkiewicz (elserw@elserw.com)

// Na podstawie: "Podłączamy stara klawiaturę do Arduino" by Kamil (https://starter-kit.nettigo.pl/author/kamil/feed/)

// oraz "Zdalne sterowanie klawiaturą" by Natasza Biecek (http://bienata.waw.pl/ca808.php)

//------------------------------------------------------------------------------------------------------------------------

//Definicja funkcji pinów Arduino

#define CLK 2 //inp

#define DAT 8 //inp

#define QA 10 //inp

#define QB 11 //inp

#define QC 12 //inp

#define LED 13 //out

#define KA 5 //out

#define KB 6 //out

#define KC 7 //out

//Deklaracja i zerowanie bufora obsługi danych z klawiatury PC PS/2

const int BUF_SIZE = 11;

bool buffer[BUF_SIZE] = {0};

//Pozostałe zmienne dla procedur PS/2

int pos = 0;

bool ignoreNext = false;

unsigned long lastRead = 0;

int caCode = 0; //Bieżący kod naciśniętego klawisza wysyłany do CA80

void setup() {

//Komunikacja monitora portu szeregowego Arduino do celów debugowania programu

//Wszystkie linijki kodu zaczynające się od "Serial." można usunąć w gotowym programie

Serial.begin(9600);

Serial.println("CA80 PS2 Keyboard Transcoder v2.3P");

Serial.println("Ready...");

//Ustawienie funkcji zdefiniowanych pinów w Arduino

//Wejścia

pinMode(CLK, INPUT);

pinMode(DAT, INPUT);

pinMode(QA, INPUT);

pinMode(QB, INPUT);

pinMode(QC, INPUT);

//Wyjścia

pinMode(LED, OUTPUT);

pinMode(KA, OUTPUT);

pinMode(KB, OUTPUT);

pinMode(KC, OUTPUT);

digitalWrite(LED, LOW); //Wygaszenie LEDa na płytce Arduino.

PORTD = 0xE0; //Ustawienie "1" na pinach D5,D6,D7 (KA, KB, KC). Dekoder IC1 ma wszystkie wyjścia Y0 do Y7 ustawione na "1"

delay(1000); //Oczekiwanie na zadziałanie klawiatury PS/2 po włączeniu zasilania

attachInterrupt(digitalPinToInterrupt(CLK), readData, FALLING); //Ustawienie przerwania od wyjścia zegarowego CLK klawiatury PS/2 (reakcja na zbocze dodatnie sygnału CLK)

}

//Główna pętla programu - wczytanie, dekodowanie klawisza z PS/2 oraz zakodowanie go i wysłanie do CA80 (poprzez ustawienie w odpowiednim momencie wyjść dekodera IC1)

void loop() {

if(pos != 0 && millis() - lastRead > 1000) { //oczekiwanie na zapełnienie bufora klawiatury, którego zawartość jest kompletowana w przerwaniu (procedura "readData").

pos = 0;

}

if(pos == 11) { //bufor PS/2 kompletny, wczytano kod klawisza z klawiatury PS/2

pos = 0;

int keyCode = getKeyCode(buffer); //Obróbka danych z bufora. W zmiennej "keyCode" jest kod klawisza z PS/2

if(ignoreNext) {

ignoreNext = false;

return;

}

if(keyCode == 0xF0) { //Ignoruj kody puszczenia klawisza na PS/2

ignoreNext = true;

return;

}

//Wysłanie na port szeregowy terminala Arduino informacji o kodzie i nazwie wciśniętego przycisku

Serial.print("PS/2=0x");

Serial.print (String(keyCode, HEX));

Serial.print (" ");

String keyString=getKeyString(keyCode); //Zdekodowanie kodu klawisza PS/2 na jego nazwę (przy okazji w zmiennej "caCode" znajduje się kod klawisza dla CA80)

Serial.print(keyString);

if(caCode>0) {

//Wysłanie na terminal Arduino informacji o kodzie dla CA80 wciśniętego klawisza na klawiaturze PS/2

Serial.print (" CA80=0x");

Serial.print (String(caCode, HEX));

noInterrupts(); //zatrzymanie przwań

sendKey(caCode); //wysłanie do CA80 kodu naciśniętego klawisza

interrupts(); //wznowienie obsługi przerwań

digitalWrite(LED, !digitalRead(LED)); //zmiana świecenia LED - sygnalizuje wczytanie z klawiatury i wysłanie do CA jednego kodu

Serial.print (" ");

pos = 0; //po włączeniu przerwań bufor klawiatury PS/2 będzie czytany od nowa

}

Serial.println ("");

}

}

void sendKey(int caCode) {

//wysłanie kodu naciśniętego klawisza do CA80 (kod znajduje się w zmiennej "caCode")

//https://www.arduino.cc/en/Reference/PortManipulation

int caCodeT = (caCode & 0xF0) >> 4; //modyfikacja zdekodowanego kodu klawisza

for (int i = 0; i <= 20; i++) { //powtórz 20 razy wysłanie klawisza do CA80, aby przechytrzyć debouncing

while (caCodeT!=(PINB & 0x1C) >> 2) { //czytaj porty 10,11,12 (QA, QB, QC) aby ustalić moment kiedy należy ustawić sygnały KA,KB,KC

//pętla oczekiwania na właściwy moment, czyli wystawienie przez CA80 odpowiednich sygnałów KA, KB, KC, KD

}

PORTD = (caCode & 0x07)<<5; //ustaw porty D5,D6,D7 (KA, KB, KC) w celu wysłania kodu do CA80

delayMicroseconds(12); //podtrzymaj ustawienia do czasu kiedy CA80 skończy dekodowanie wysłanych mu danych - czas 12us jest krytyczny dla całego procesu

PORTD = 0xE0; //zapisz "111" do portów D5,D6,D7 w celu wyzerowania (KA, KB, KC)

}

}

void readData() {

//Sczytanie danych z klawiatury PS/2

lastRead = millis();

buffer[pos++ % 11] = digitalRead(DAT);

}

int getKeyCode(bool * buf) {

//Na podstawie danych z bufora funkcja zwraca kod naciśniętego klawisza.

bool parity = 1;

int result = 0;

if(buf[0] != 0) return -1;

if(buf[10] != 1) return -2;

for(int x = 0; x < 8; x++) {

result |= buf[1+x] << x;

if(buf[1+x]) parity = !parity;

}

if(buf[9] != parity) return -3;

return result;

}

String getKeyString(int keyCode) {

//Dekodowanie naciśniętego klawisza na podstawie jego kodu

// przy okazji w zmiennej "caCode" jest ustawiany kod dla CA80

caCode=0;

switch(keyCode) {

case 0x1C: caCode=0x52; return "A";

case 0x32: caCode=0x51; return "B";

case 0x21: caCode=0x64; return "C";

case 0x23: caCode=0x63; return "D";

case 0x24: caCode=0x62; return "E";

case 0x2B: caCode=0x61; return "F";

case 0x34: caCode=0x50; return "G";

//case 0x33: return "H";

//case 0x43: return "I";

//case 0x3B: return "J";

//case 0x42: return "K";

//case 0x4B: return "L";

case 0x3A: caCode=0x60; return "M"; //

//case 0x31: return "N";

//case 0x44: return "O";

//case 0x4D: return "P";

//case 0x15: return "Q";

//case 0x2D: return "R";

//case 0x1B: return "S";

//case 0x2C: return "T";

//case 0x3C: return "U";

//case 0x2A: return "V";

//case 0x1D: return "W";

//case 0x22: return "X";

//case 0x35: return "Y";

//case 0x1A: return "Z";

case 0x45: caCode=0x34; return "0";

case 0x16: caCode=0x33; return "1";

case 0x1E: caCode=0x32; return "2";

case 0x26: caCode=0x31; return "3";

case 0x25: caCode=0x44; return "4";

case 0x2E: caCode=0x43; return "5";

case 0x36: caCode=0x42; return "6";

case 0x3D: caCode=0x41; return "7";

case 0x3E: caCode=0x54; return "8";

case 0x46: caCode=0x53; return "9";

case 0x5A: caCode=0x30; return "ENT"; //"=" <ENTER>

case 0x55: caCode=0x30; return "="; //"=" <ENTER>

case 0x29: caCode=0x40; return "SPC"; //"." <SPACE>

case 0x49: caCode=0x40; return "."; //"."

case 0x05: caCode=0x65; return "F1"; //

case 0x06: caCode=0x55; return "F2"; //

case 0x04: caCode=0x45; return "F3"; //

case 0x0c: caCode=0x35; return "F4"; //

case 0x76: caCode=0x60; return "ESC"; //"M" <ESC>

}

return "";

}

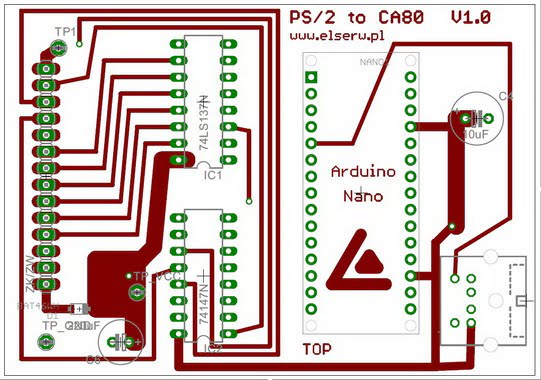

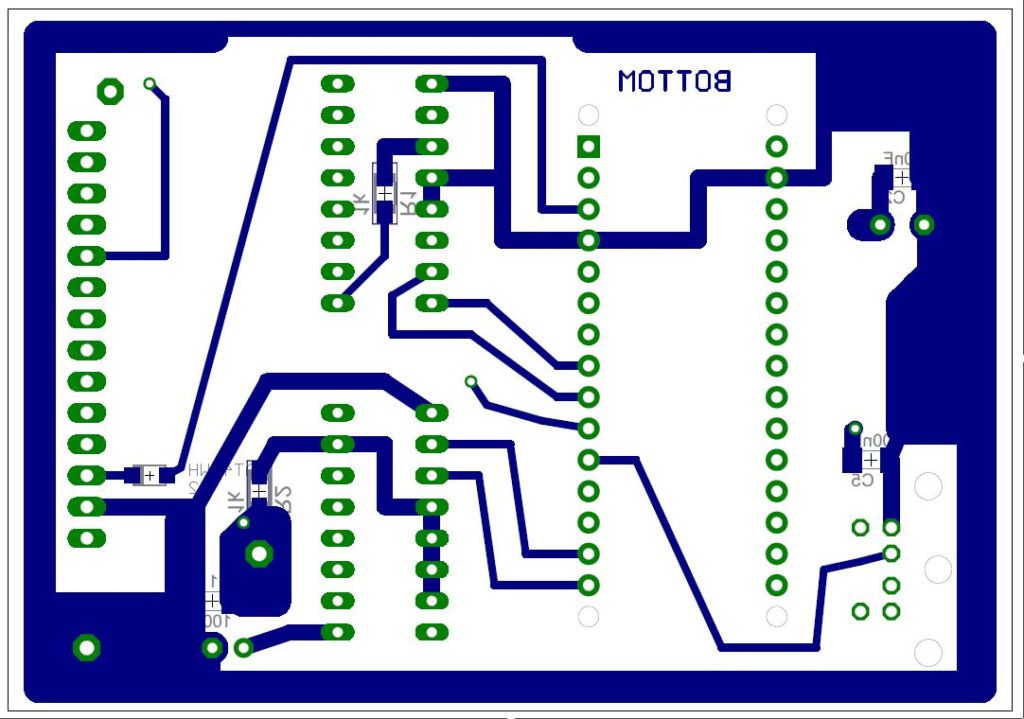

Płytka drukowana

Interfejs w trakcie uruchamiania.

W czasie tworzenia projektu wykorzystano następujące źródła:

P.S. Posiadamy kilka profesjonalnych płytek PCB dla tego projektu. Zainteresowanych prosimy o kontakt mailowy lub telefoniczny.

… lub powrót do dalekiej przeszłości

CA80 or return to a deep past

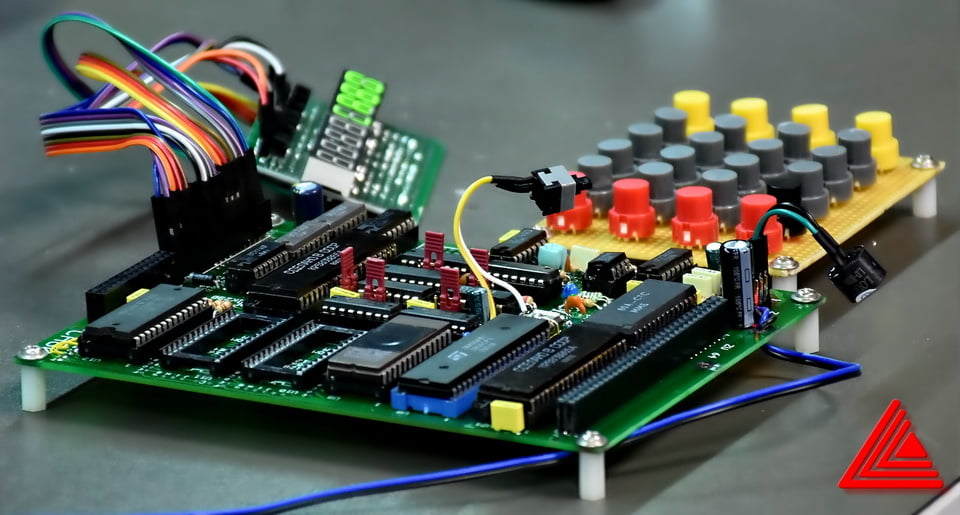

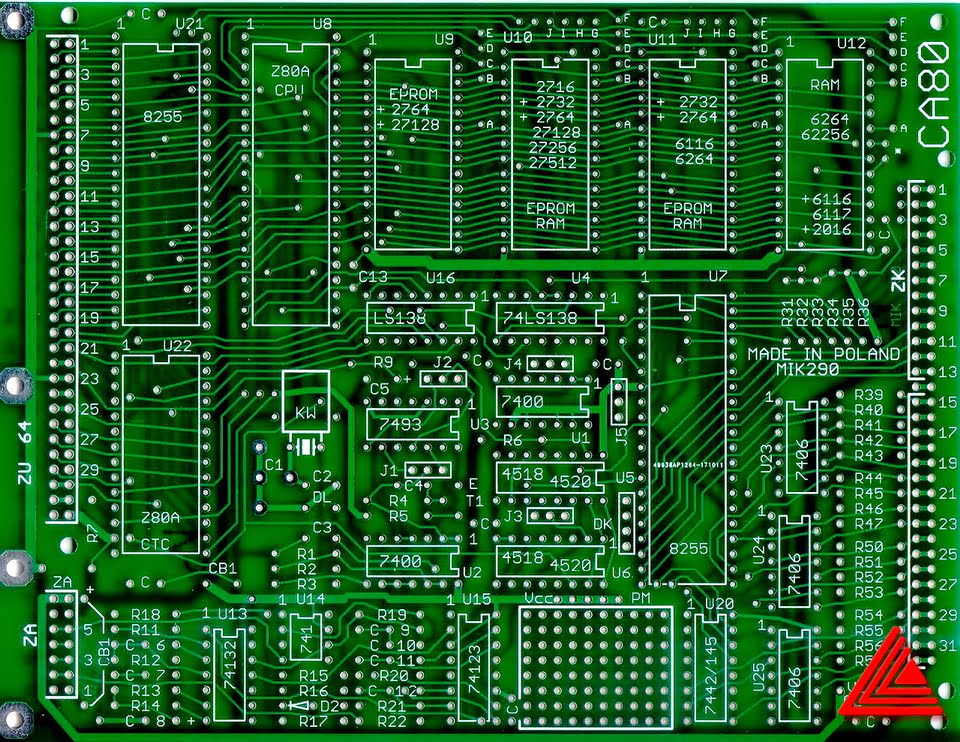

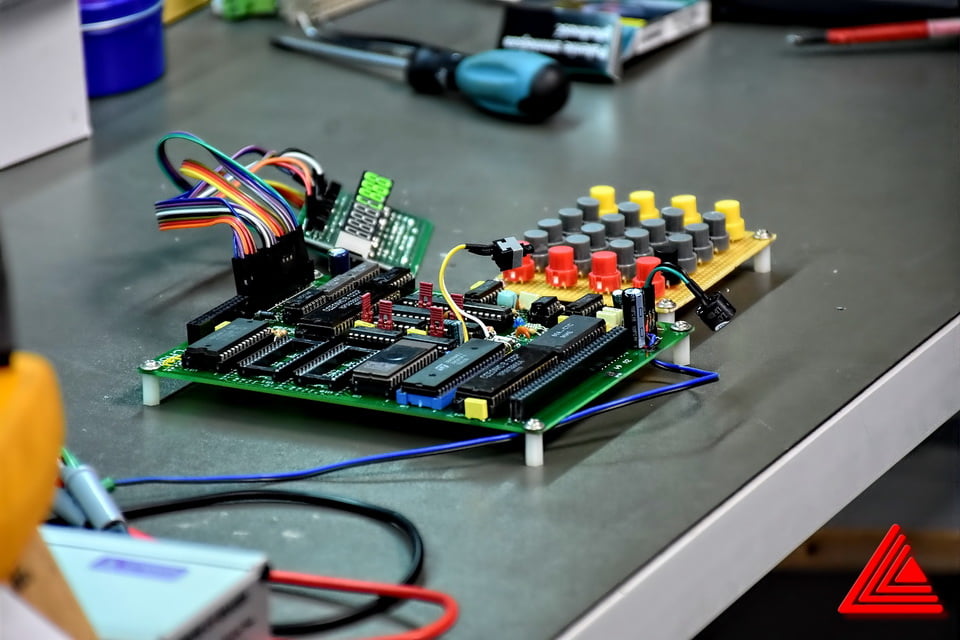

Mikrokomputer CA80 (bo na swoje czasy na 100% był „mikro”), to pełnowartościowy system procesorowy pracujący pierwotnie pod kontrolą 8-mio bitowego procesora U880 (klon Z80A firmy Zilog), którego głównym przeznaczeniem była nauka programowania mikrokomputerów, ale także elektroniki cyfrowej w ogóle. Został on wymyślony na początku lat 90-tych przez polskiego inżyniera Stanisława Gardynika. Sprzedawany w zestawach do samodzielnego montażu i wspomagany obszerną literaturą autorstwa jego twórcy, która zgromadzona była w kilkunastu dosyć obszernych zeszytach o nazwie „MIK”. Zeszyty te opisywały zarówno podstawy elektroniki, jak i sposób montażu komputerka, jego uruchomienie oraz oprogramowanie. W miarę rozwoju przedsięwzięcia fani doczekali się kilku, może nawet kilkunastu programów użytkowych wraz z adekwatną adaptacją hardware’u.

Krótki opis wersji

Architektura systemu zawiera prócz mikroprocesora również pamięci RAM i ROM (przewidziano możliwość zastosowania wielu rodzajów pamięci równoległych skupionych w 4 bankach). Są tam także dwa układy portów równoległych 8255 (przeznaczone m.in. do obsługi podstawowych peryferiów, jak klawiatura i wyświetlacz) oraz timer programowalny Z80CTC. Mikrokomputer obsługuje również pamięć masową w postaci magnetofonu kasetowego (obecnie raczej jest to ciekawostka, choć zapis i odczyt można zrealizować w formacie MP3).

Historycznie powstały dwie oryginalne wersje mikrokomputera i co za tym idzie i dwie wersje kompatybilnych płytek PCB. Druga z nich to wersja profesjonalna, posiada płytkę o druku dwustronnym oznaczoną jako MIK290 (rys.1.). Wersja ta przystosowana jest do pracy w zamkniętej obudowie pochodzącej od produkowanych wówczas kalkulatorów biurowych Elwro, co wraz z zewnętrznym zasilaczem stanowiło to dosyć zwartą i estetyczną konstrukcję.

Jeśli chodzi o tzw. interfejs komunikacji z użytkownikiem, w pierwszej wersji przewidziano klawiaturę o układzie kilkunastu klawiszy, były to cyfry w kodzie szesnastkowym od „0” do „F” oraz kilka podstawowych przycisków funkcyjnych. W drugiej natomiast wersji dołożono kolejne przyciski funkcyjne („F1” do „F4”), tak aby layout zgadzał się z używanym we wspomnianych już kalkulatorach Elwro.

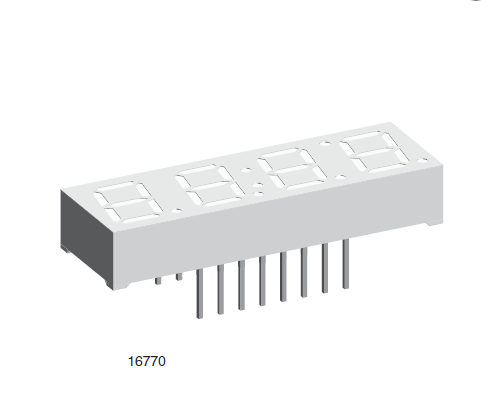

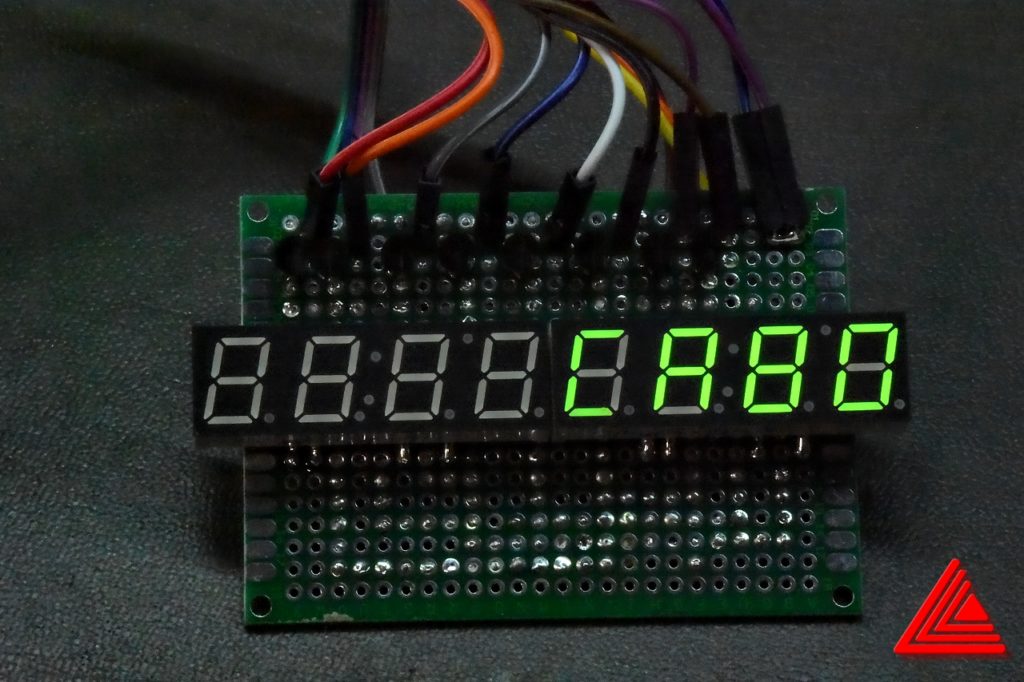

Mikrokomputer w wersji defaultowej posiada wyświetlacz lampowy o 8-miu polach 7-mio segmentowych (tzw. ósemki) z segmentem punktu dziesiętnego (DP).

Ponieważ coraz bardziej atrakcyjne w tamtym czasie zaczęły być wyświetlacze LEDowe, począwszy od wersji drugiej PCB (MIK290) można było podłączyć do systemu LEDowe zamienniki lamp aż dwóch wersjach: ze wspólną anodą oraz wspólną katodą. Niestety one również mogły mieć jedynie 8 pól, każde po 7 segmentów, tak samo jak ich lampowi protoplaści.

Ten ficzer wymagał jeszcze dołożenia jednej z płytek MIK295 lub MIK296, w zależności od wersji posiadanego wyświetlacza: ze wspólną katodą lub wspólną anodą.

Przystępujemy do działania.

Na znanym portalu aukcyjnym można bez przeszkód w chwili obecnej nabyć zestaw układów scalonych oraz płytkę PCB w wersji MIK290. Wśród układów znajduje się zaprogramowana już pamięć EPROM z rozszerzoną wersją oprogramowania dla komputerka oraz „wypasiona” pamięć statyczna RAM 32kB i naturalnie wszystkie pozostałe układy scalone.

Opisy zawarte w książeczkach MIK ściągamy przy wydatnej pomocy wujka Google np. z Elektrody lub jednej z kilku dedykowanych dla CA80 stron www. Tam też znajduje się jeszcze wiele ciekawych materiałów, mogących być przydatnymi podczas prac montażowo-rozruchowych.

Zeszyty MIK.

W czasie kiedy trwa dostawa zamówionej płytki oraz części mikrokomputera i po wykonaniu dogłębnego researchingu w temacie oraz ściągnięciu rozlicznych materiałów, jest czas na „przestudiowanie” oryginalnej dokumentacji w postaci legendarnych już zeszytów MIK.

Tutaj byłoby wszystko oczywiste, gdyby nie fakt, że mając już jakieś podstawy (a nawet „trochę” więcej niż podstawy) w zakresie wiedzy z dziedziny elektroniki cyfrowej i ogólnej wiedzy o funkcjonowaniu systemów mikroprocesorowych, także opartych na procesorach sprzed 30 z hakiem lat, nie ma najmniejszego sensu zagłębiać się w 8 początkowych zeszytów, gdyż po prostu niewiele jest tam ciekawostek i jakiejś nowej wiedzy. Na uwagę jednak zasługuje zeszyt MIK-09, który jest „core of the cores” wiedzy niezbędnej do poskładania komputerowego ustrojstwa na bazie płyty MIK290.

Niestety trzeba przyznać panu autorowi, że większego chaosu w podawaniu informacji technicznych chyba nie ma nigdzie. Wiedza bardzo podstawowa miesza się w Zeszytach z opisami korzystania z oprogramowania (a my nie mamy jeszcze nawet wstępnie poskładanej płytki), do tego wiele odnośników do wcześniejszych Zeszytów oraz garść powtrącanych przypadkowo zupełnie nieistotnych, z punktu widzenia montażu systemu, informacji.

Jeśli przebrniemy już przez te wszystkie meandry i dotrwamy do właściwego opisu montażu PCB, dodatkowym utrudnieniem jest zawarcie wszelkich rysunków i tabel a przede wszystkim schematów ideowych na końcu zeszytu przy czym opis, do których się one odnoszą jest porozrzucany dosyć dowolnie po całym tomie. Utrudnienie to jest tym większe, jeśli korzysta się z wersji Zeszytu w formacie PDF a nie tradycyjnego wydruku papierowego.

Ważna rada:

Wydrukować przeto należy co ważniejsze schematy i jeszcze ważniejsze tabele i pasujące do nich opisy, to znacznie ułatwia pracę i minimalizuje powstanie kardynalnych błędów, których i ja się nie ustrzegłem.

Rusza „od strzału” ?

W MIK-09, jak i w rozlicznych materiałach reklamowych z epoki, czytamy dosyć wyeksponowane stwierdzenie: „W większości przypadków, po zmontowaniu układów na płytce, urządzenie zgłasza się poprawnie komunikatem 'CA80′ „. Jest to znamienne twierdzenie i cokolwiek wątpliwa jest jego prawdziwość, szczególnie w zestawieniu z pomocami naukowymi jakie serwuje nam dokumentacja.

Tak czy siak należy się wielki szacunek tym, zapewne niezbyt licznym zapaleńcom, którym udało się od „pierwszej kopy” odpalić to ustrojstwo.

Trzeba również mimo wszystko oddać hołd autorowi inżynierowi Gardynikowi, gdyż w tamtych zamierzchłych czasach był on pionierem w dziedzinie kitów do samodzielnego montażu i generalnie, w dziedzinie edukacji cyfrowej młodych polskich chłonnych wiedzy głów. Do tego, pewnie cykl wydawniczy zeszytów MIK wymuszał podówczas ich zawartość a trzeba wiedzieć, że powstawały one na przestrzeni kilku lat i „rozwijały” się niejako razem z doświadczeniami ich autora i wraz z tworzeniem kolejnych wersji hardware’u i softu.

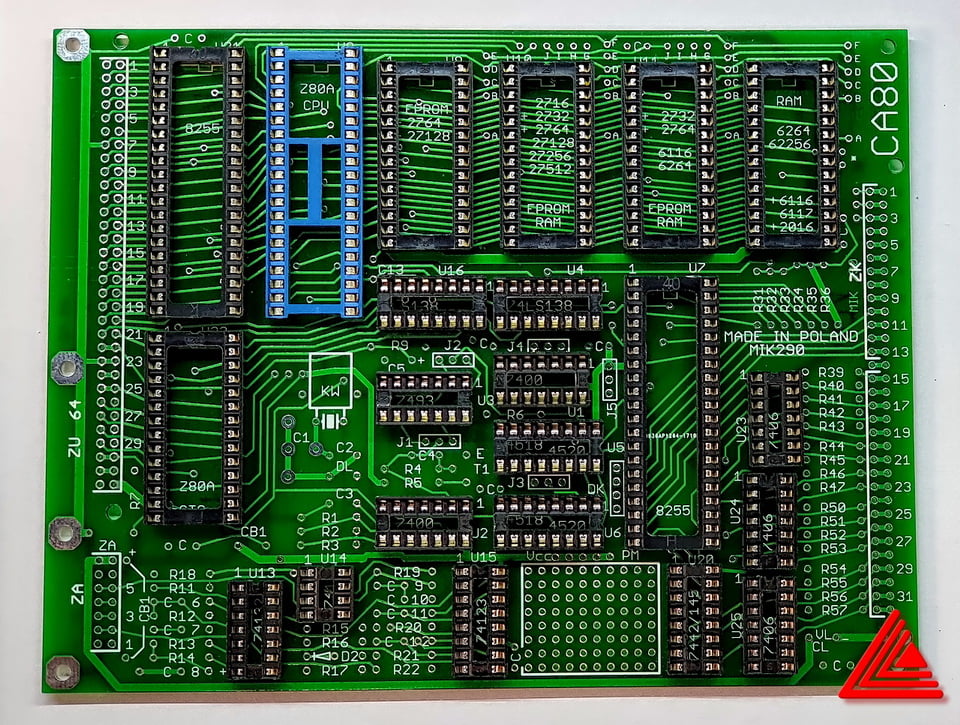

Przed przystąpieniem do montażu skompletowanych starannie elementów należy zdecydować, która wersja i jakie ficzery będzie miał nasz systemik. Ja tego niestety nie zrobiłem, wypuszczając się na szeroko pojęty żywioł (wszak zielony przecież całkiem nie jestem a zaprawionym w bojach i owszem), co jednak skończyło się, tak jak się skończyło, czyli śpiesznym wylutowywaniem niepotrzebnie zamontowanych elementów oraz podmianą układów na inne (na szczęście były w podstawkach).

Montaż

Składany przeze mnie system miał zaistnieć pierwotnie w wersji podstawowej, tzn. posiadać miał zakupioną pamięć EPROM i RAM, klawiaturę, wyświetlacz LED oraz zasilanie zewnętrzne (tylko +5V).

Ochoczo zabrałem się więc do lutowania podstawek, a później całej masy drobnych elementów biernych i czynnych na płycie.

Zdziwieniem moim był prawie brak kondensatorów elektrolitycznych odsprzęgających zasilanie i dosyć duża dowolność w rozmieszczaniu kondensatorów blokujących 100nF. Zaskakująca, jak na dzisiejsze czasy, jest również ilość elementów biernych w ogóle, ale w sumie da się przeżyć, zwłaszcza mając dostęp do obszernego magazynu tychże.

Płytka w fazie początkowej montażu jest pokazana poniżej (rys.3).

Wyświetlacz LED

Jak już wspomniałem wyżej, mój system CA80 posiada wyświetlacz LED (ze wspólną katodą). Zeszyt MIK09 zaleca w przypadku takiego wyświetlacza zaopatrzenie się w osobną płytkę MIK295, która obecnie nie jest w zasadzie do zdobycia. Nic to, wyświetlacz został zmontowany na płytce uniwersalnej i skrosowany do listwy ZW płyty głównej (MIK290). Plusem w tym przypadku była możliwość użycia czteropolowych wyświetlaczy LED, co zaoszczędziło trochę żmudnego krosowania. W moim wykonaniu użyłem dwóch wyświetlaczy o wspólnej katodzie, typu TDCG1060M produkcji znanej firmy VISHAY.

Należy zauważyć, że współczesne wyświetlacze LED podczas normalnej pracy pobierają raczej mniejszy prąd niż ten, który konsumowałyby oryginały sprzed 30 lat. Dlatego przy doborze wartości rezystorów Rc i Rb należy zastosować raczej górne z sugerowanych wartości. U mnie były to Rc=120 Ohm, Rb=4,7kOhm.

Ważne:

Modyfikacje płytki MIK290 związane z implementacją wyświetlania LED należy wykonać tak, jak to sugeruje MIK09 z tym, że w podstawki układów U23, U24, a także i U25, należy włożyć układy buforów prostych (bez negacji) typu SN74LS07 (lub 74LS17 albo 7407 lub 7417). Taki myk odciąży prądowo i zabezpieczy przed ewentualną pomyłką i zwarciem port równoległy 8255.

W podstawkę U20 wkładamy 74145, w miejsce R39 można zastosować dowolną diodę prostowniczą najlepiej na 2A. Na MIK290 nie lutujemy też rezystorów R40 do R47 oraz R50 do R57, o czym to przeczytałem dopiero kiedy płytka MIK290 była już przeze mnie w nie wyposażona.

Po zmontowaniu należy wyświetlacz sprawdzić pobudzając jego segmenty poprzez podanie odpowiednich kombinacji logicznych na wyjścia portu U7 (Uwaga: na ten czas układ U7 8255 należy usunąć z podstawki).

Jeśli w poprawnie działającym systemie na wyświetlaczu zamiast napisu powitalnego „CA80” widzimy na większości jego pól pełne „ósemki”, warto sprawdzić czy podstawki U20, U23, U24 oraz U25 obsadzone są prawidłowymi dla danego typu wyświetlacza układami.

Zmontowany i działający poprawnie wyświetlacz pokazano na rys.5.

Pamięci

Z pamięciami jest niestety ogrom zamieszania. Jest tak z powodu możliwości zastosowania mnogości ich rodzajów o zróżnicowanej wielkości. W zależności od wielkości zastosowanej pamięci należy odpowiednio skrosować punkty oznaczone jako A,B,C,D,E,F oraz czasami G,H,I, ważna jest również zworka J4. Prawidłowe krosy oraz ustawienie J4 opisuje wyczerpująco, acz niezwykle pokrętnie MIK09 w tabeli na str.53 i na schemacie str.56.

Przed przystąpieniem do uruchamiania systemu należy rozpisać sobie jakie pamięci i w które podstawki zostaną zainstalowane i jakich wymaga to modyfikacji na płycie. Ułatwia to wydatnie ogarnięcie pamięciowego chaosu i ustrzeżenia się przed kardynalnymi błędami.

Uwaga:

Jeśli z dokumentacji w MIK09 wynika, że należy wykonać jakiś kros, na przykład A-D i B-E (jak to ma miejsce podczas obsadzenia podstawki U12 pamięcią 32kB RAM) należy zawsze pamiętać, czy nie koliduje to z krosem defaultowym wykonanym już na PCB. W podanym przypadku należy przeciąć ścieżki tworzące połączenie defaultowe, w tym przypadku pomiędzy punktami A-F oraz B-C. W przeciwnym wypadku dojdzie do zwarcia na szynie adresowej, a to w niesprzyjających okolicznościach może zakończyć się nawet uszkodzeniem cennego procesora.

Z dokumentacji MIK09 nie wynika też wprost, że gdy np. obsadzamy podstawkę U9 pamięcią EPROM 27256 należy jej nogę 27 odizolować od napięcia zasilania +5V i podłączyć do masy. Nie przewidziano najprawdopodobniej zastosowania pamięci o takiej wielkości, jako pamięć ROM.

Ważne:

Kluczem do sukcesu jest aby w podstawce U9 znajdowała się zawsze pamięć ROM z procedurą startową systemu, ponieważ procesor zaczyna wykonywanie programu zawsze od adresu 0x0000, zaś w podstawce oznaczonej jako U12 musi znajdować się pamięć RAM.

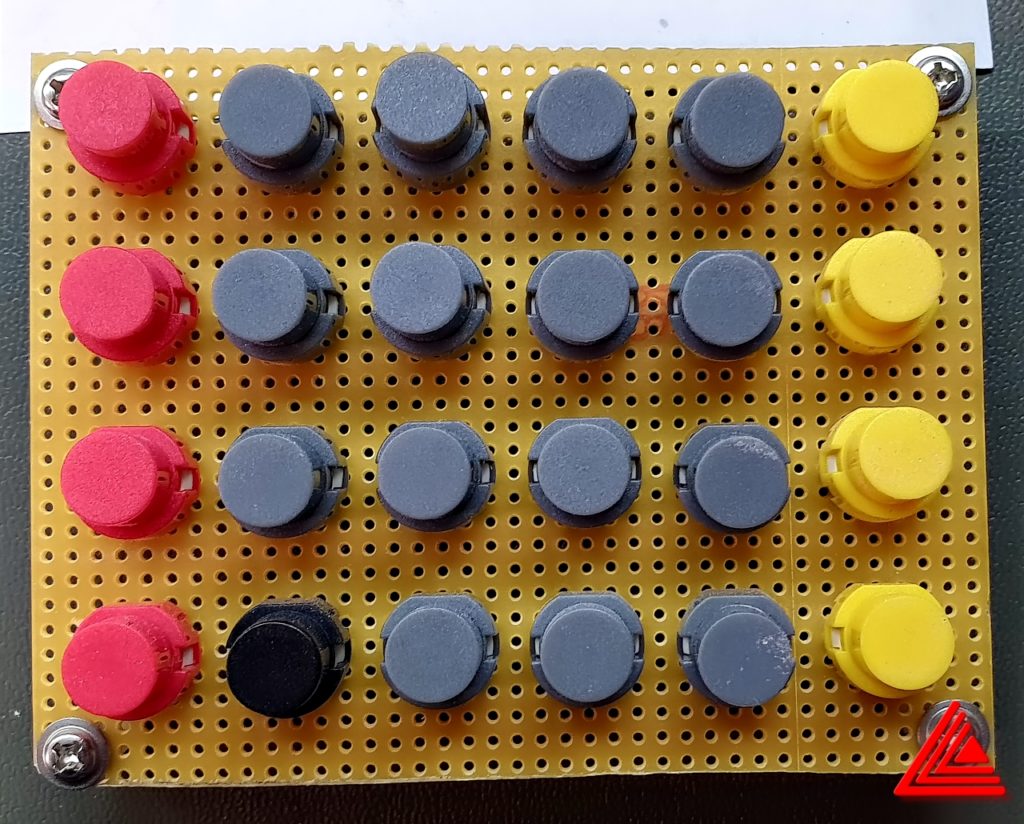

Klawiatura

Oryginalna klawiatura od kalkulatora Elwro jest obecnie coraz mniej dostępna. Postanowiłem więc wykonać własną klawiaturę z popularnych przycisków monostabilnych lutowanych wprost do uniwersalnej płytki drukowanej, która następnie została skrosowana na wzór oryginalnej klawiatury według schematu ze str.57 zeszytu MIK09. Układ klawiatury pokazany jest dla utrudnienia na str.19 tegoż zeszytu.

Rysunek 6 (poniżej) przedstawia layout klawiatury w fazie tworzenia.

W praktyce tak wykonana klawiatura będzie, jak mniemam, raczej niewygodna w użytkowaniu dlatego na dłuższą metę zostanie zastąpiona interfejsem klawiatury komputerowej PS/2. Interfejs taki zostanie przeze mnie wykonany jako pierwsze rozszerzenie hardwre’u mikrokomputera. Przynajmniej takie są plany :).

Zasilanie

Jako, że budowa dedykowanego zasilacza z tzw. „prawdziwego zdarzenia” nie zawsze ma sens, mój system CA80 korzysta z zasilacza zewnętrznego +5V 2A. Mogłem tak zrobić, ponieważ nie potrzebuję napięcia +30V dla wyświetlacza lampowego a napięcie -5V potrzebne w interfejsie magnetofonowym, przewiduję wytworzyć za pomocą miniaturowej przetwornicy izolowanej 5VDC/5VDC 1W np. firmy Aimtec, która to przetwornica spokojnie mieści się na dodatkowym polu montażowym płytki MIK290.

Warto wspomnieć, że nie wykorzystując zasilacza dedykowanego dla CA80, warto wejście zasilania na złączu ZA zabezpieczyć diodą mocy (zabezpieczenie przed odwróceniem zasilania) oraz diodą zenera lub transilem (zabezpieczenie przed podaniem zbyt wysokiego napięcia zasilania). Zamiast transila można też pokusić się o zbudowanie prostego układu z tyrystorem i diodą zenera na jego bramce, którego zadaniem będzie zwarcie do masy zasilania +5V w przypadku przekroczenia granicznej wartości 5,2V.

Uwagi końcowe

Moim zdaniem warto jeszcze wyprowadzić z płytki MIK290 wygodny sygnał RESET, tj. kabelek zakończony przyciskiem monostabilnym. Warto podłączyć go pomiędzy rezystor R9 a masę (zadziwiające, że autor tak mało uwagi poświęca temu sygnałowi, ba nie jest on nawet doprowadzany np. do układów 8255).

Następną kwestią bardzo przydatną w toku uruchamiania systemu jest montaż kołków zasilania +5V i masy, dla łatwego podłączenia miernika, sondy logicznej, czy oscyloskopu lub analizatora stanów logicznych, jeśli ktoś posiada. Najlepiej wykonać to udogodnienie w pobliżu złącza ZA.

Ja dodatkowo podlutowałem również czerwoną diodę świecącą, która ma sygnalizować wizualnie obecność napięcia zasilania +5V.

Do kondensatorów blokujących znajdujących się na płycie MIK290 (zwłaszcza tych w pobliżu złącz ZA i ZW) dobrze jest równolegle dołożyć kondensatory elektrolityczne o pojemności przynajmniej kilkudziesięciu mikrofaradów i napięciu pracy minimum 6V. Obserwacje oscyloskopem szyny zasilania pokazują bowiem dosyć wysoki poziom zakłóceń wnoszonych przez poszczególne komponenty systemu.

W mojej konstrukcji zastosowałem kwarc 16MHz, co w konsekwencji dało zegar procesora CLK=4MHz a przerwanie NMI wzbudzane jest z częstotliwością 500Hz. Jest to defaultowe rozwiązanie opisane na samej górze str.54 zeszytu MIK09. Rozwiązanie to wymaga zastosowania w miejsce U5 i U6 układów typu 4518 (w moim przypadku układy te nie wchodziły w skład zakupionego zestawu części dla CA80 i zostały zakupione osobno). Musze przyznać, że jak dotąd nie wykonałem strojenia układu zegarowego, zostawiam to w sumie na potem.

Wszystkim śmiałkom, którzy zdecydują się na budowę tego „zabytkowego” mikrokomputerka życzę sukcesu i wiele satysfakcji.

Gdyby ktoś chciał się podzielić ze mną swoimi uwagami, zadać pytanie dotyczące uruchamiania tego systemu lub po prostu pochwalić się swoimi sukcesami na tym polu, bardzo proszę o kontakt:

elserw@elserw.com lub FB: Elektronika Serwis

COVID-19 Informacje

Wobec zagrożenia, jakie niesie ze sobą epidemia koronawirusa oraz pochodne, ELEKTRONIKA SERWIS dokłada starań, aby zapewnić swoim Klientom bezpieczeństwo i stałą jakość usług. Pomimo, że Serwis nasz działa w normalnym trybie i zwykłych godzinach pracy, wprowadziliśmy dodatkowe procedury podczas kontaktu z Klientami oraz w czasie serwisu dostarczanych urządzeń.

Wszystkie naprawy są realizowane normalnym tokiem. Jednak pomimo posiadania własnego magazynu części (w chwili obecnej jest to ok. 7,5 tyś. pozycji) jesteśmy w pewnym stopniu uzależnieni od naszych partnerów handlowych oraz dostawców z całego świata. Dlatego też, w dostawach niektórych części zamiennych mogą wystąpić incydentalne opóźnienia związane z problemami logistycznymi na świecie.

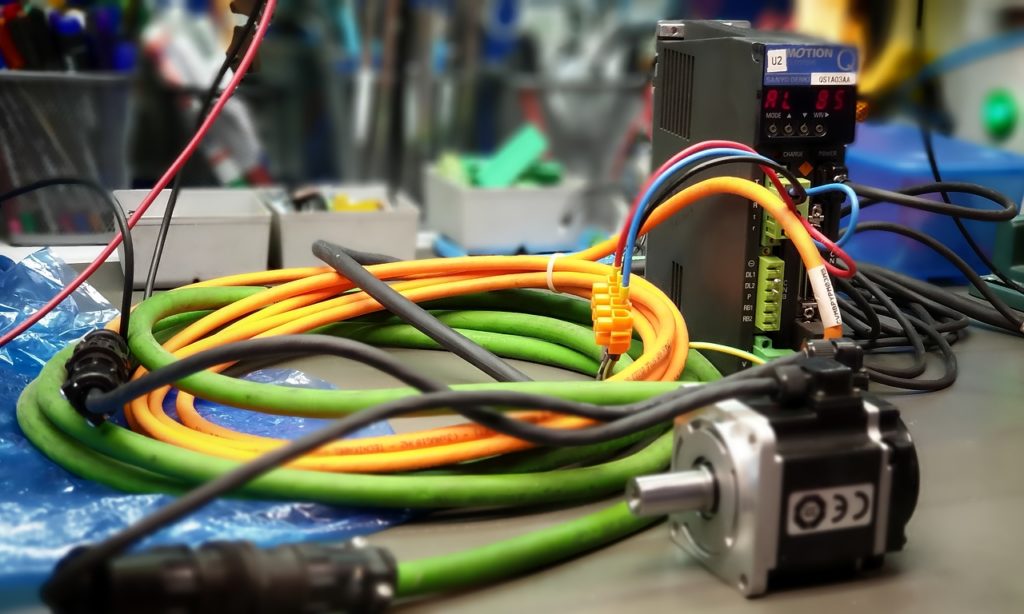

… czyli praktyczna wiedza na temat podłączania falownika.*

Co należy zrobić i o czym pamiętać zanim podłączysz falownik ?

Przed podłączeniem falownika należy:

Przed podaniem napięcia zasilania na falownik (po jego podłączeniu i montażu w maszynie) należy:

Podczas pracy falownika, tj. gdy falownik jest w trybie „RUN” („Trip”) :

Jeśli po przeczytaniu powyższego artykułu nie rozumiesz zawartych tutaj informacji lub z różnych przyczyn, nie jesteś w stanie zastosować się do powyższych porad, instalację falownika zleć wykwalifikowanemu specjaliście. Na pewno ograniczy to sumaryczne koszty uruchomienia i spowoduje jego szybki przebieg minimalizując potencjalne sytuacje niebezpieczne dla zdrowia i życia ludzi oraz kondycji maszyn.

*) Niniejszy artykuł dotyczy podłączania i uruchamiania standardowych falowników skalarnych i wektorowych małych i średnich mocy. Obejmuje on przypadki implementacji tych urządzeń w standardowych aplikacjach napędowych i pracujących w typowym dla nich otoczeniu. Zawarte tu porady mają charakter ogólny i nie rozpatrują przypadków szczególnych zatem pamiętaj, że wszystko co robisz, robisz tylko na własną odpowiedzialność. Firma ELEKTRONIKA SERWIS, a w szczególności autor tego artykułu, nie ponoszą jakiejkolwiek odpowiedzialności za ewentualne skutki Twoich działań.

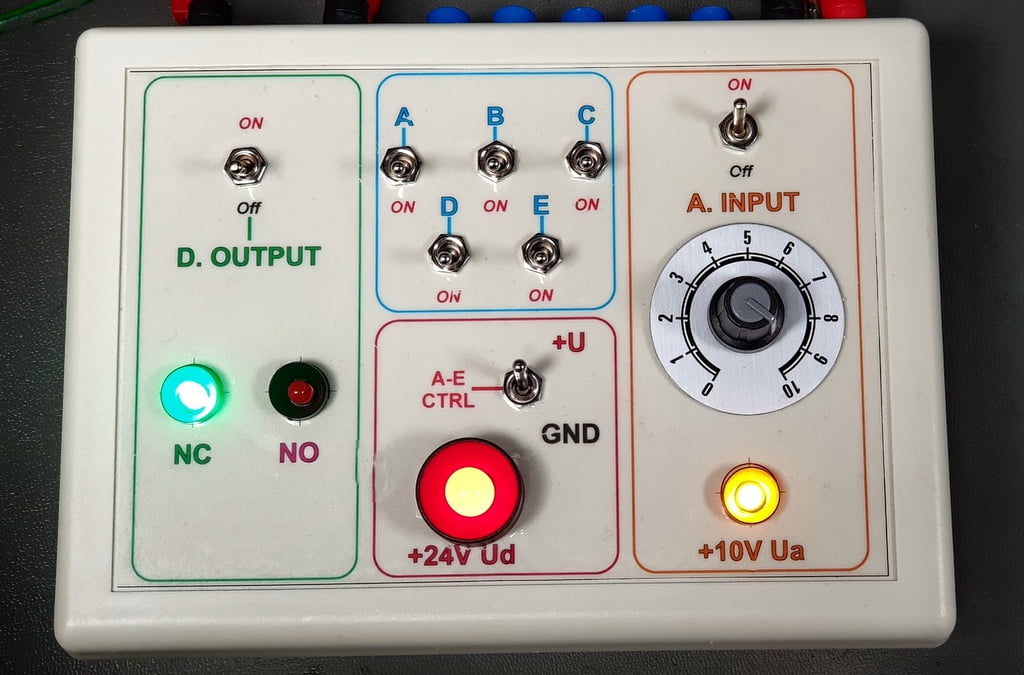

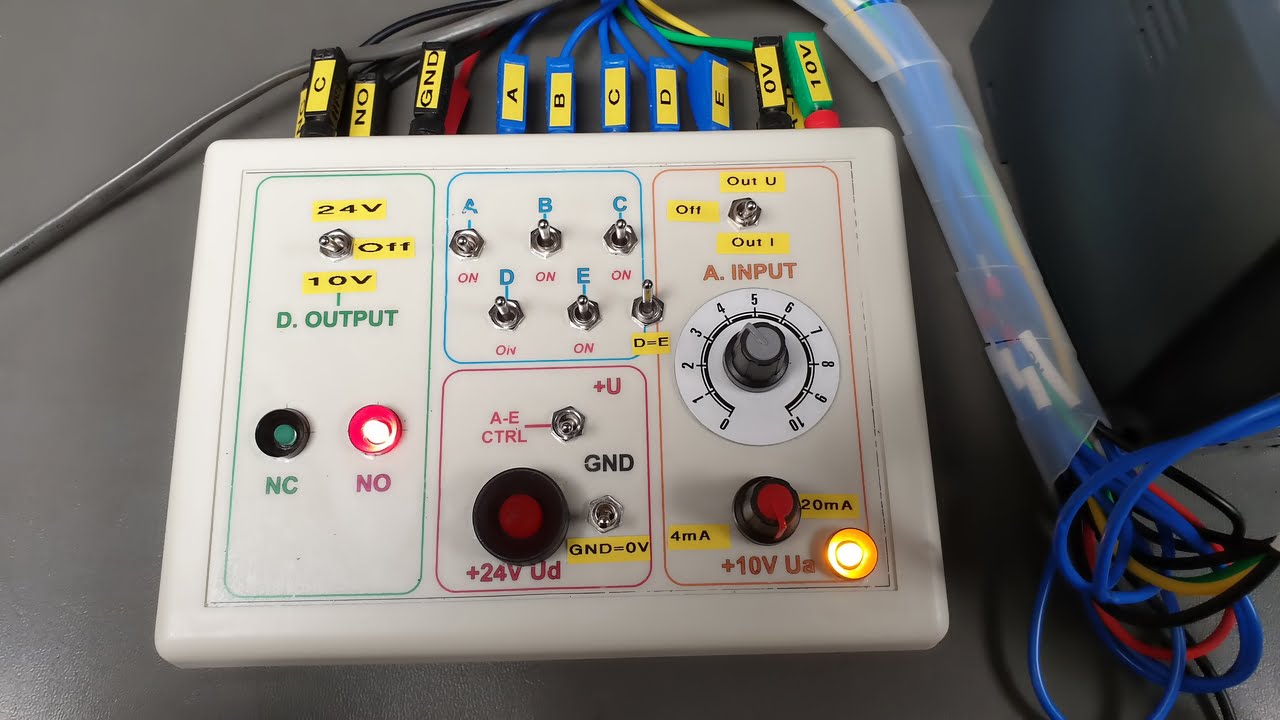

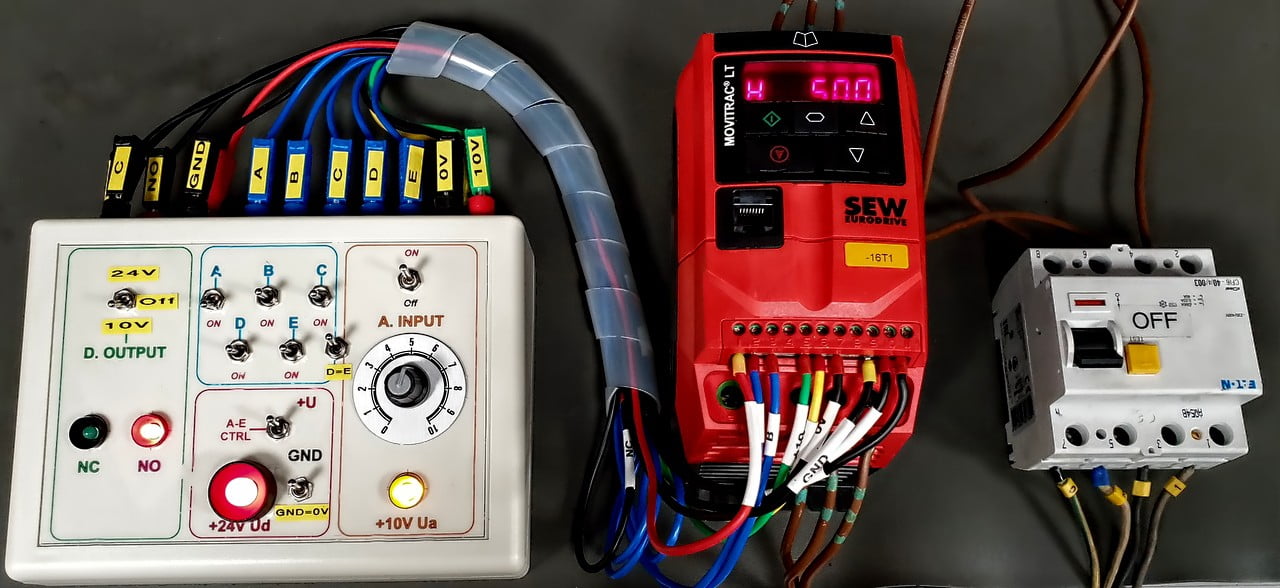

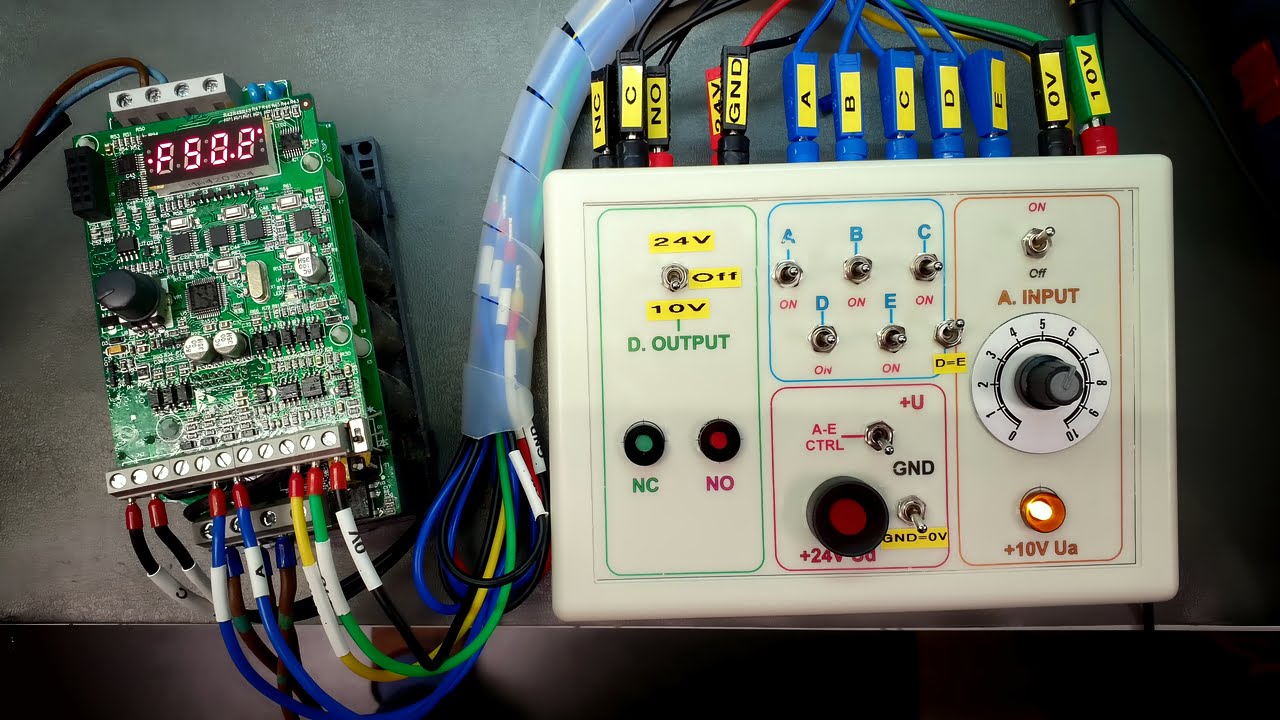

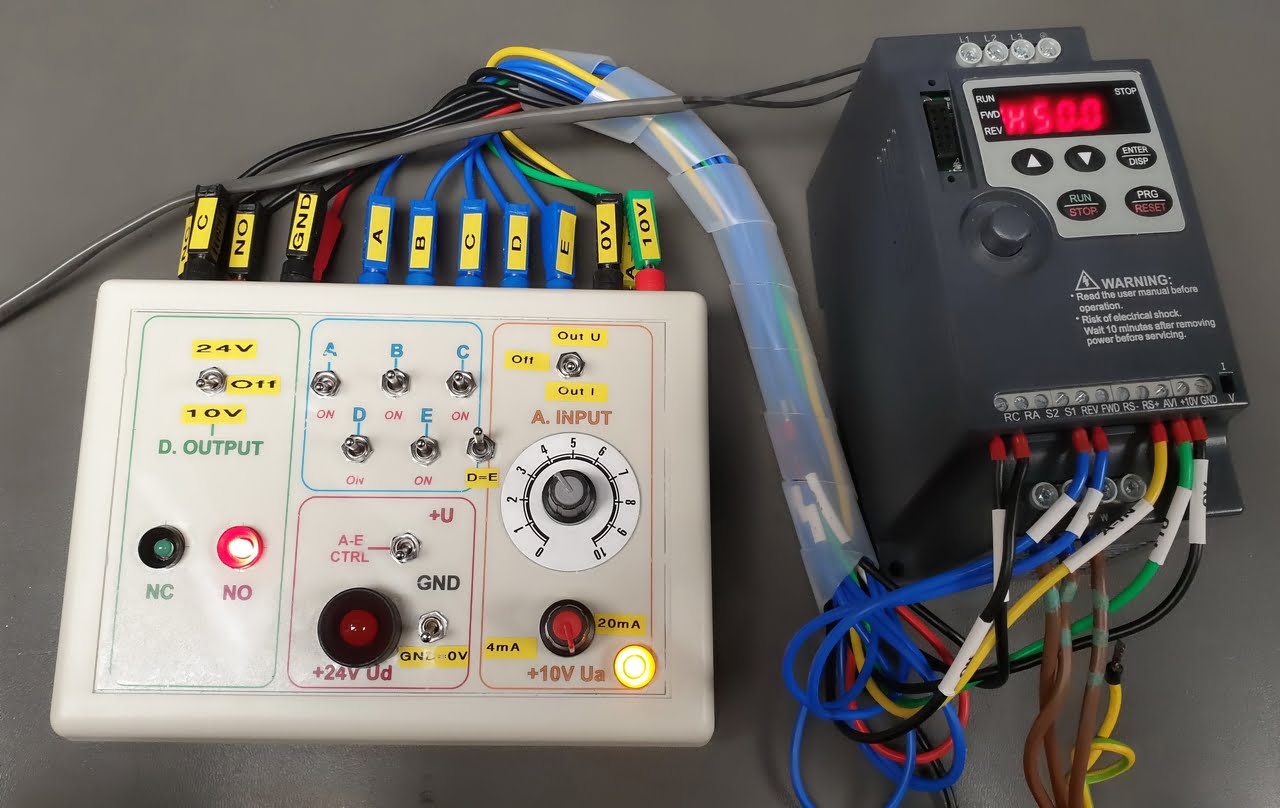

Jak to często bywa „potrzeba matką wynalazku”, powstał więc najpierw schemat a niedługo później gotowe urządzenie, którego główną funkcją jest zadawanie standardowych sygnałów sterowniczych cyfrowych (zarówno podczas sterowania „masą” jak i „plusem”) oraz analogowego, a także badanie w czasie rzeczywistym obecności napięć zasilania wytwarzanych przez podłączony inwerter i stanów pojawiających się na wyjściach cyfrowych tegoż.

O ile schemat połączeń i same połączenia są stosunkowo proste, o tyle już samo wykonanie nie, a to z uwagi na konieczność zamocowania wielu elementów mechanicznych, jak kontrolki, przełączniki, gniazda, itp. i nadanie temu jakiejś estetycznej i uporządkowanej formy.

Po wielkich bólach i wielu próbach (co widać na fotkach poniżej) urządzenie weszło na stan jako pełnoprawne i nota bene bardzo przydatne narzędzie serwisowe.

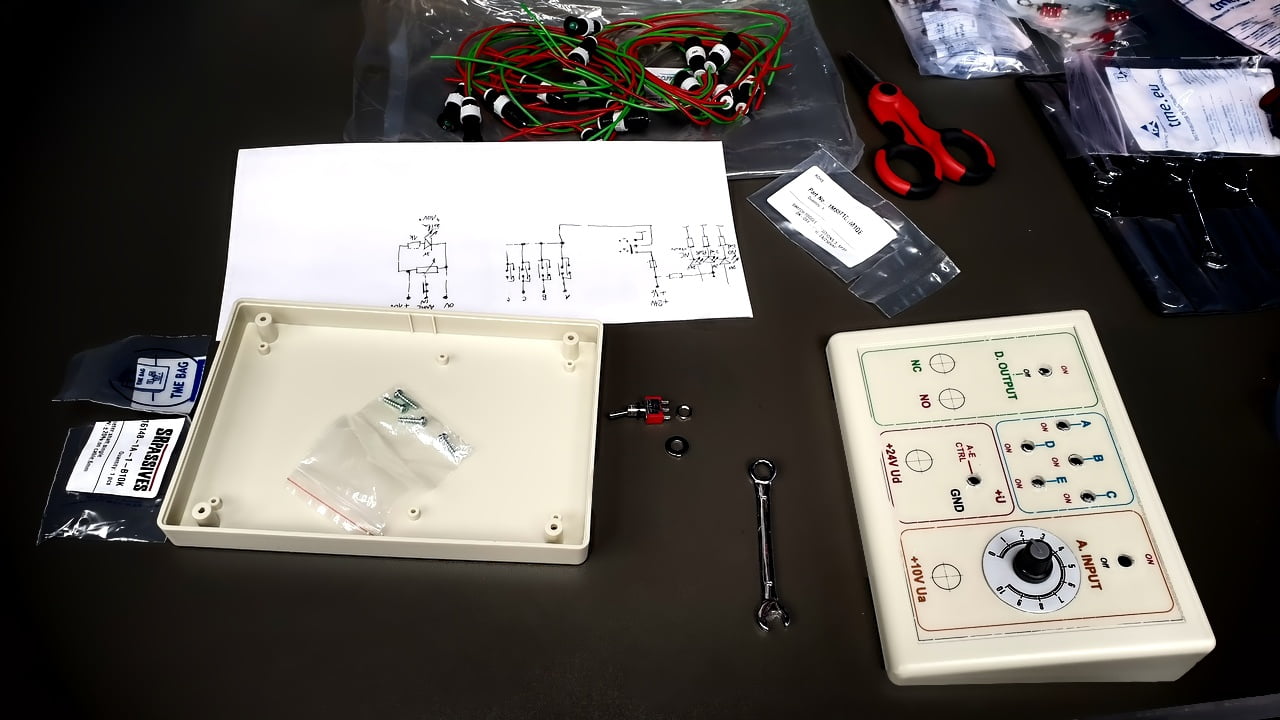

Zestaw części i narzędzi – Zaczynamy.

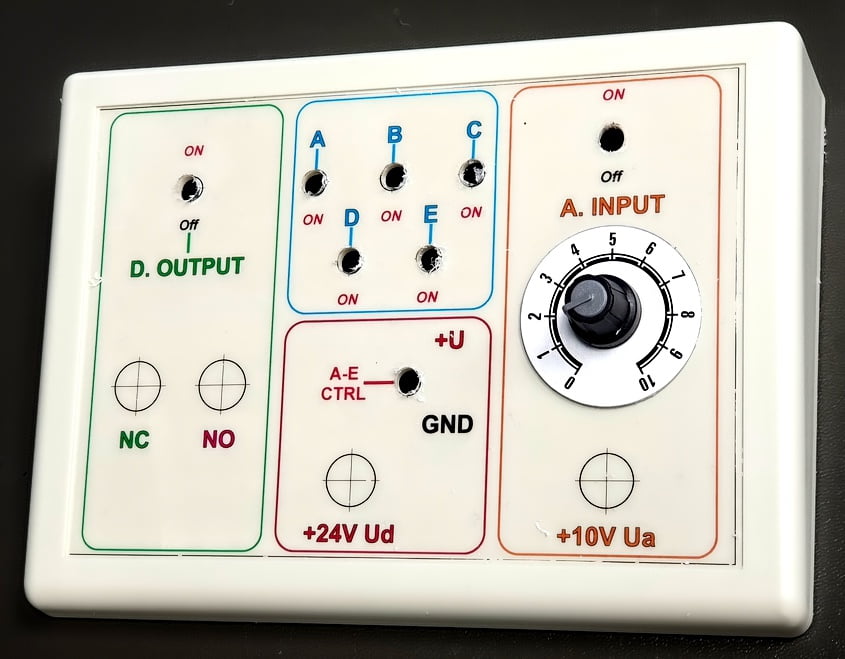

Naklejamy szablon i wiercimy otwory.

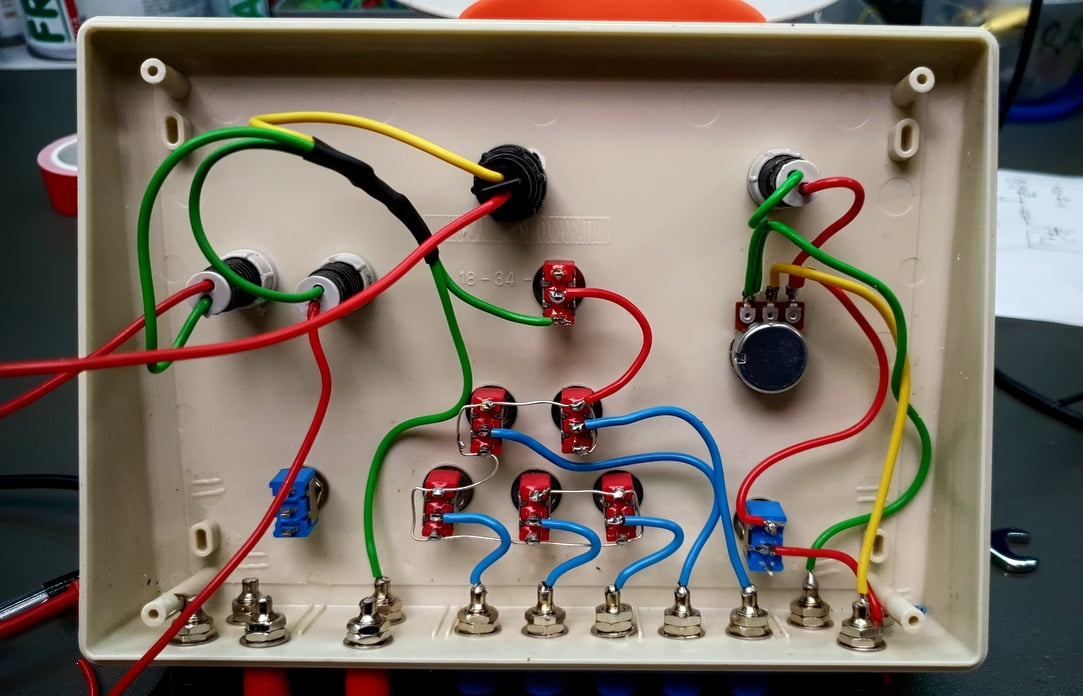

Porządnie mocujemy w obudowie wszystkie części

Łączymy według schematu wszystkie elementy zadajnika.

Zadajnik jest gotowy – Sprawdzamy działanie wszystkich układów.

Dodajemy odpowiednio przygotowane i opisane kable połączeniowe.

Podczas korzystania z zadajnika okazało się, że warto by dodać jeszcze parę fajnych funkcjonalności między innymi z tego powodu, że niektóre tanie falowniki produkcji „Myfriend” mają pewne, nazwijmy to „upośledzenia” sterowania. Na przykład falowniki firmy Sanyu nie posiadają możliwości sterowania „plusem”, więc na ich listwie zaciskowej w ogóle nie wyprowadzono napięcia +24V, a masa sterowania jest wspólna z masą zadawania napięciowego, co ograniczałoby funkcjonowanie naszego zadajnika.

Tak więc w nowej wersji zadajnik uległ następującym modyfikacjom i modernizacjom:

Jedynym problemem stała się warstwa opisowa, która musiała zostać „wzbogacona” o naklejki opisujące dodatkowe funkcje urządzenia.

Zadajnik podłączony do falownika SEW, gotowego do pracy.

Falownik w trakcie naprawy.

Zadajnik w wersji rozbudowanej współpracuje także z urządzeniami firmy Sanyu i innymi inwerterami niskobudżetowymi.

Zanim wyślesz paczkę prosimy o zapoznanie się z poniższymi informacjami dla naszych Klientów.

Stosowanie kilku poniżej opisanych zasad umożliwi szybką i sprawną obsługę wysyłanych przez Państwa urządzeń.

– koszty diagnozy oraz przesyłki zwrotnej .

Jeśli nie ustalono inaczej obligatoryjny koszt diagnozy większości urządzeń wynosi obecnie 200PLN netto od każdego przesłanego urządzenia.

Uwaga: W niektórych przypadkach koszty diagnoz mogą być ustalone indywidualnie.

Koszty przesyłki są ustalane na podstawie gabarytów i masy paczki z uwzględnieniem cennika firmy kurierskiej, jest to jednak nie mniej niż 30PLN netto. Koszty przesyłki zostaną umieszczone na fakturze jako oddzielna pozycja.

ELEKTRONIKA SERWIS

ul. Grunwaldzka 13 / 2

41-500 Chorzów

jeśli jest wymagane:

tel. 501-452-667 oraz email: elserw@elserw.com

Diagram przebiegu standardowej naprawy serwisowej można obejrzeć Tutaj

Informujemy naszych Klientów, że dzięki współpracy z koreańskim potentatem w branży tworzyw sztucznych, firma ELEKTRONIKA SERWIS rozszerzyła swoją ofertę serwisową o naprawy timerów sekwencji wtrysku (sequence injection timers) typu TW600 firmy YUDO.

Serwisujemy również regulatory temperatury firmy YUDO, takie jak np. CW662, CGF560S. Są to wysokiej klasy cyfrowe moduły regulatorów temperatury stosowane w przemyśle tworzyw sztucznych.