Projekt – Mikroprocesorowy sterownik grzałek typu SHHC

Przedstawiamy mikroprocesorowy sterownik grzałek zaprojektowany i wykonany w celu zapobiegania awariom grzałek używanych m.in. w przemysłowym procesie termoformowania tworzyw sztucznych. Przekaźnik ten służy do sterowania zasilaniem grzałek tzw. „gorących stołów” wykorzystywanych w procesach przemysłowych. Urządzenie może również być stosowane jako „inteligentne” sterowanie zasilaniem dowolnego odbiornika mocy o charakterze rezystancyjnym i napięciu pracy 230-400V AC.

Głównym celem stosowania tego typu sterowników jest ochrona grzałek przed uszkodzeniem na skutek przepalenia lub zwarcia. Jest to zrealizowane między innymi poprzez ograniczenie mocy dostarczanej do obwodu grzałki w początkowej fazie sterowania (jeden z wariantów softstartu).

Kolejnym powodem zastosowania naszych sterowników mikroprocesorowych jest sygnalizacja stanów awaryjnych i dzięki temu szybka diagnoza uszkodzonych obwodów, co zmniejsza straty produkcji i zapobiega rozprzestrzenianiu się skutków awarii.

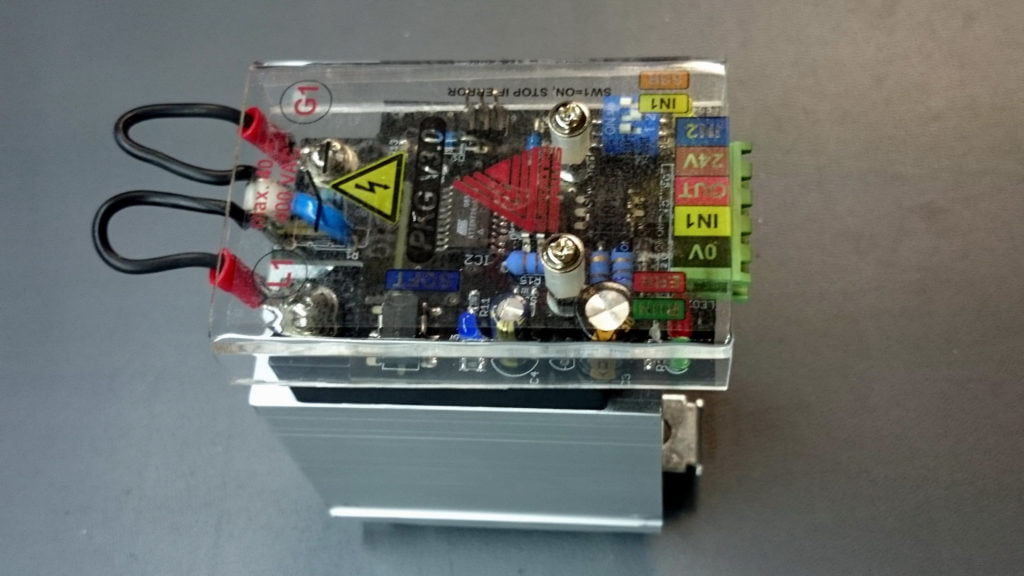

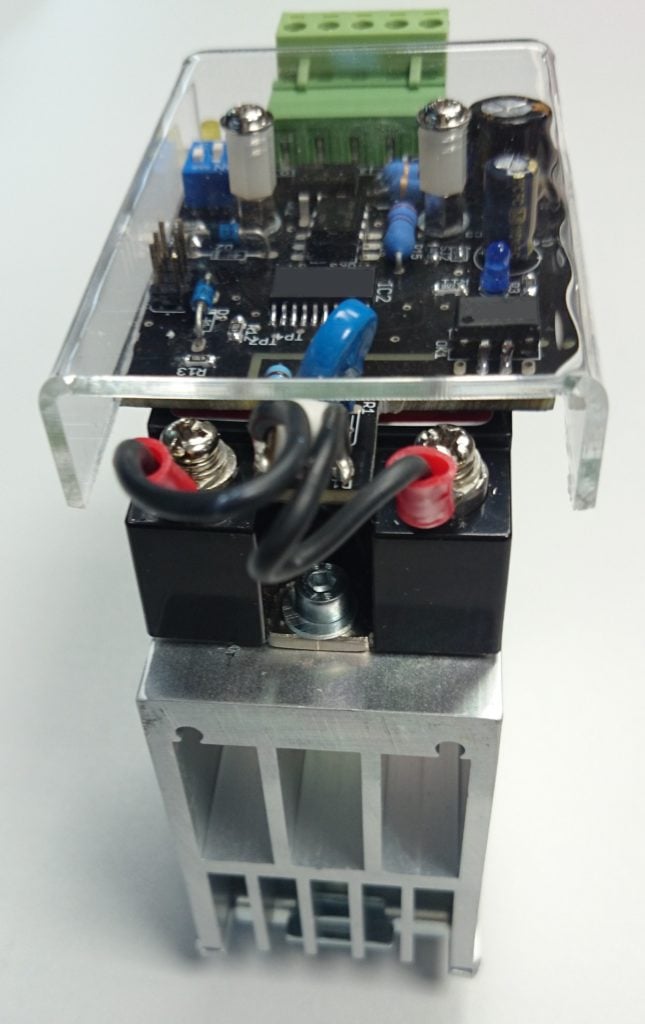

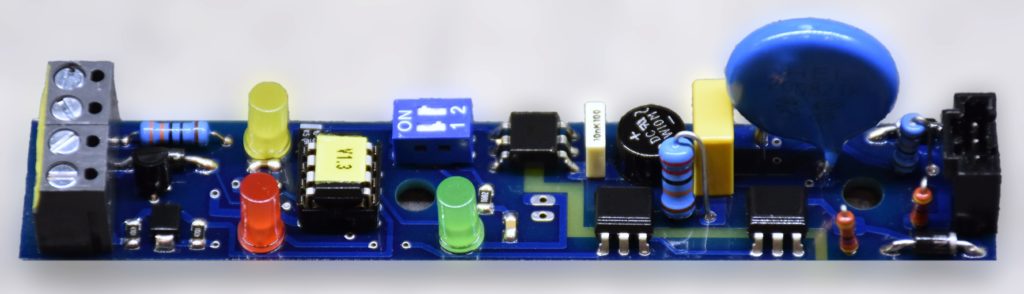

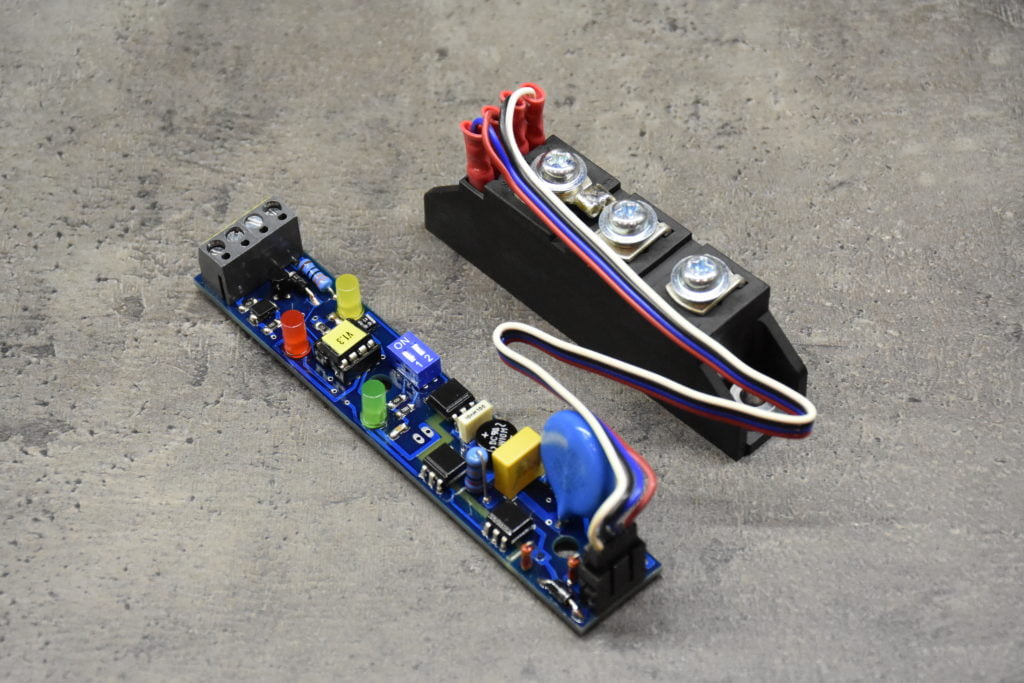

Każdy z naszych sterowników współpracuje z tyrystorowym elementem mocy, który jest dostarczany w zestawie. Zestaw taki tworzy rodzaj „inteligentnego” mikroprocesorowego przekaźnika SSR dużej mocy.

Parametry Elektryczne

- nominalny prąd roboczy: 60A (400V AC),

- napięcie zasilania dla sterowania: 24V DC,

- napięcie sterowania: 24V DC (standardowo),

- wyjście sygnalizacji awarii: 24V DC 200mA.

Podstawowe funkcje urządzenia

- mikroprocesorowe bezstykowe tyrystorowe sterowanie odbiornikami mocy z softstartem. W zależności od wersji oprogramowania softstart pracuje w trybie ciągłym (dla każdego cyklu zasterowania) lub w trybie automatycznym,

- możliwe jest sterowanie impulsowe lub fazowe (zależnie od oprogramowania lub ustawionego trybu pracy),

- sygnalizacja zaniku zasilania odbiornika (przepalenie się bezpiecznika lub brak „fazy” zasilającej grzałkę),

- sygnalizacja przerwy w obwodzie odbiornika (przepalenie się grzałki),

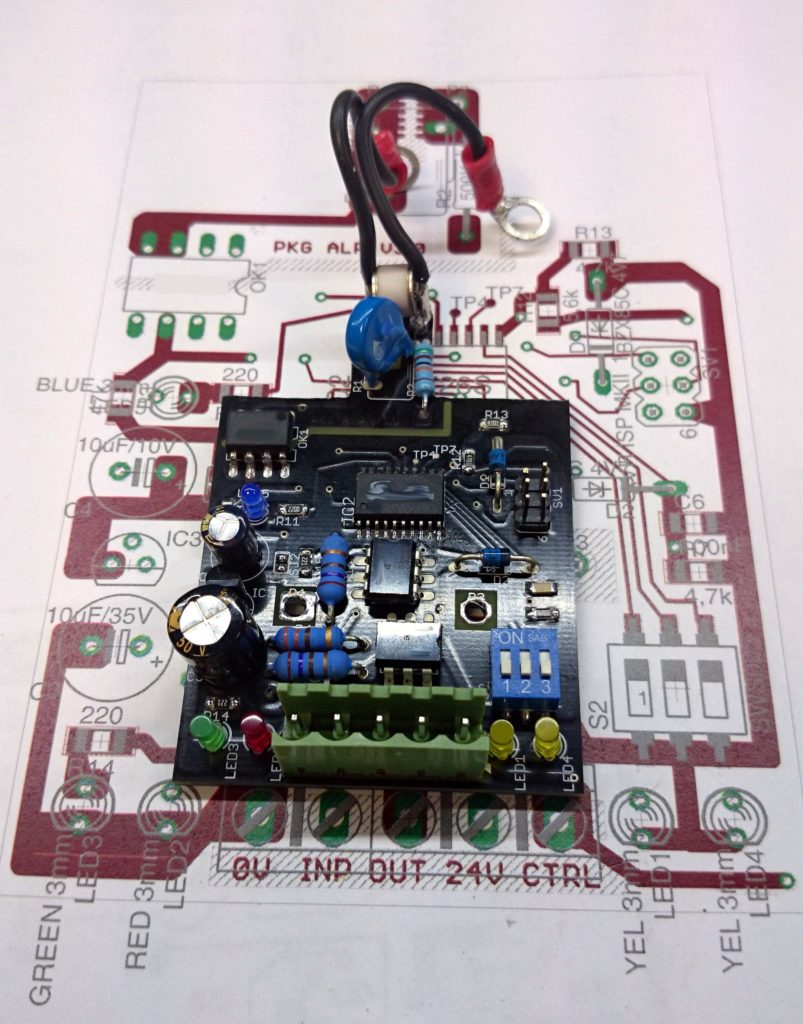

- sygnalizacja optyczna zasterowania przekaźnika oraz stanu awarii,

- wyjście OUT, na którym pojawia się napięcie +24V w przypadku wykrycia zaniku zasilania lub przerwy w obwodzie odbiornika,

- przełączalne tryby pracy oraz tryb serwisowy (periodyczna komutacja niezależnie od warunków sterowania i kondycji zasilania mocy).

Uwaga:

- Na życzenie Klienta zaprojektujemy i wykonamy sterownik o innych parametrach i funkcjach użytkowych.

Skrócony opis działania

Sterownik posiada między innymi wbudowaną funkcję kontroli obwodu zasilania odbiornika. Żółta dioda świecąca LED sygnalizuje zanik fazy zasilającej odbiornik lub przerwę w jego obwodzie, równocześnie z jej oświeceniem na wyjściu sygnalizacji awarii (OUT) pojawia się napięcie stałe 24V DC, które podłączone na przykład do wejścia cyfrowego sterownika PLC lub regulatora temperatury, może służyć do zatrzymania procesu produkcyjnego albo sygnalizacji powstałej awarii.

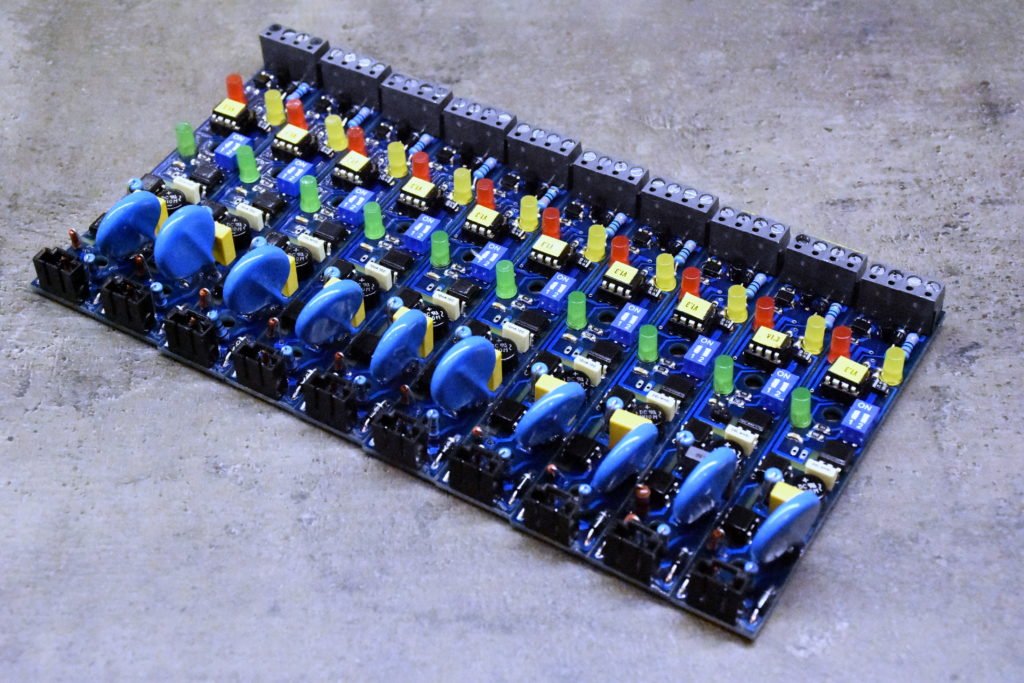

Zastosowanie po jednym sterowniku na każdy z kanałów grzania pozwala dzięki sygnalizacji w szybki sposób zlokalizować wadliwie działający obwód.

Czerwona dioda świecąca LED sygnalizuje stan komutacji sterownika – jej świecenie oznacza przepływu prądu w obwodzie zasilania odbiornika.

Do tej pory wykonaliśmy dla naszych Klientów kilkadziesiąt sztuk przedstawionych tutaj sterowników. Z powodzeniem pracują one w eksploatowanych od kilku lat urządzeniach przemysłowych.

Konstrukcja

Urządzenie jest zbudowane zastosowaniem tyrystorowego modułu mocy (60A/400V AC) oraz w oparciu o układ wykonany w technologii mieszanej THT/SMD, którego zadaniem jest sterowanie mocą oraz sygnalizacja stanów awaryjnych przekaźnika.

W celu zabezpieczenia przed możliwymi przepięciami, które mogą wystąpić

w obwodzie załączanym np. na skutek zwarcia odbiornika, sterownik wyposażony jest w warystorowe zabezpieczenie przeciwprzepięciowe. Dodatkowo płytkę układu wykonaną z włókien o dużym współczynniku dielektrycznym, zabezpieczono obustronnie warstwą lakieru izolacyjnego oraz zastosowano specjalne strefy izolacyjne. Układy sterowania i ich zasilanie jest odizolowane optycznie od obwodów mocy i potencjału modułu tyrystorowego.

Firma ELEKTRONIKA SERWIS projektuje i wykonuje urządzenia elektroniczne według indywidualnych potrzeb Klientów.